|

|

|

| |

Zugspannzangen auf der Drehmaschine einsetzen |

29.04.2008 |

Moin Moin Zusammen,

jeder Drehmaschine, ob nun professionell oder "nur" im Hobby genutzt, steht eine Spannzangeneinrichtung immer gut zu Gesicht.

Wer damit einmal gearbeitet hat möchte sie nicht mehr missen.

Mit einer solchen Einrichtung lassen sich kleine Teile mit sehr gutem Rundlauf und mit hoher Wiederholgenauigkeit sicher spannen.

Die Materialoberflächen werden durch den Spannvorgang nicht beschädigt, dabei lassen sich in runde Zangen auch polygonale Teile

wie z.B. beliebige Vielkante fassen, diese natürlich dann nur in den zum Durchmesser (Umkreis) passenden Zangen. Zusätzlich gibt's

auch gleich eckig ausgearbeitete Spannzangen für die üblichen Vier- und Sechskantprofile zu kaufen.

Die meisten Hersteller bieten zu ihren Maschinen fertige, nicht gerade billige Lösungen an, in der Regel sind das Zusatzflansche welche

auf die Spindelnase oder den Futterflansch montiert werden. Dabei nutzen fast alle Anbieter Druckspannzangen wie z.B. die Typen ER oder OZ. Diese Zangen

werden frontal bedient, das bedeutet zum Spannvorgang wird die Druckmutter mittels eines Maul- oder speziellen Zangenschlüssels angezogen und gelöst.

Bei Produktionsmaschinen und auch auf Uhrmacherdrehstühlen geht man oft einen anderen Weg, hier werden gerne Zugspannzangen verwendet.

Der Spannvorgang erfolgt dann durch die hohle Drehspindel mittels eines Zugrohres von der Antriebsseite aus. Ich finde diese Lösung für kleine

Drehmaschinen bequemer zu handhaben, man braucht in der Enge am Support nicht mit den teilweise sehr unhandlichen Schlüsseln zu hantieren.

Und die Materialeinspannung findet sehr nahe an/in der Spindelnase statt, das ist immer günstig für einen guten Rundlauf.

Nun verfüge ich glücklicherweise über eine ganzen Satz Zugspannzangen Schaublin W12, da lag es nahe diese Zangen auch auf meiner Proxxon

PD360 verwenden zu können.

Ein kleiner Nachteil dieser W12 Zangen besteht natürlich in der geringen Spannmöglichkeit von nur max. 8 mm im ganzen Durchgang, bzw ca. 9.5 mm

bei abgesetzter Ausnehmung. Aber gerade für die präzise Bearbeitung kleiner Durchmesser bietet sich der Einsatz von Spannzangen ja an.

Auch benötigt man schon einen recht umfangreichen Satz Zangen, da der Nennspannbereich hier gegenüber den oft doppelseitig geschlitzten Druckzangentypen sehr

genau eingehalten werden muss. Ein Untermaß von einem Zehntel ist gerade noch OK, Übermaße sind ganz zu vermeiden und beschädigen die Spannzangen.

Meine PD360 hat, wie sehr viele Drehmaschinen, in der Spindelnase einen Morsekonus. Eigentlich braucht man also nur einen Adapter in der

Spindel der die Spannzangen aufnimmt und ein Zugrohr zur Bedienung der ganzen Angelegenheit. Ob man nun genau diese Spannzangen

verwendet oder andere Typen bzw andere Größen ist recht egal, das beschriebene Bauprinzip ist immer ähnlich.

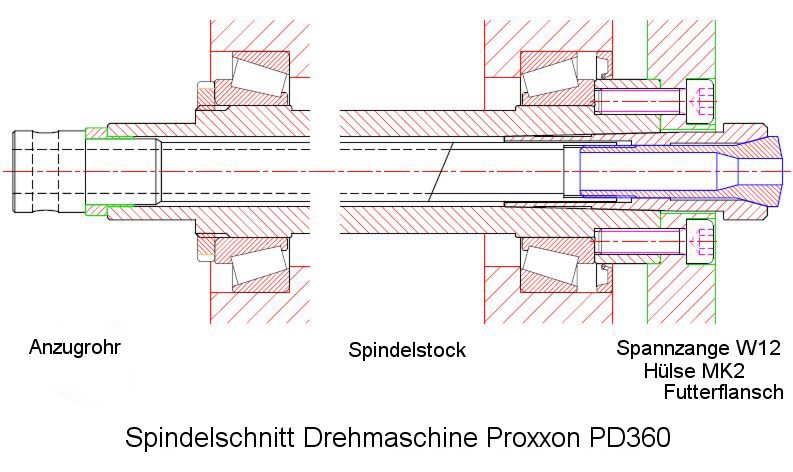

Bevor man nun fix an die Herstellung geht ein paar Überlegungen zur Einbausituation und zur Maßfindung. Ich zeige das hier mal am Beispiel der PD360.

So soll die Adapterhülse in die Spindel eingebaut werden:

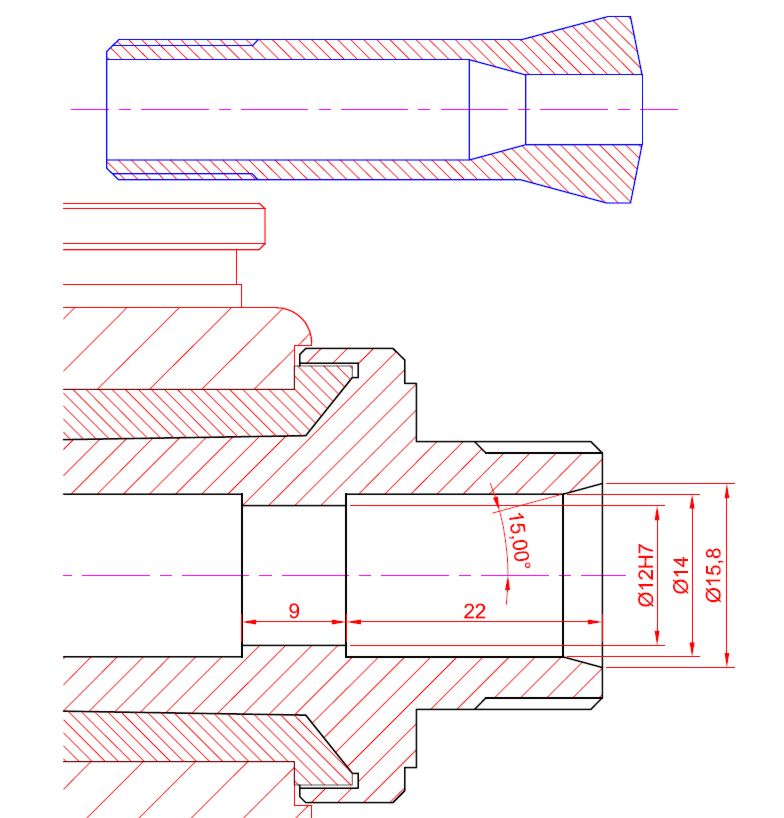

Die Geometrie der Zangenaufnahme kann in der Regel den technischen Dokumentationen der Zangenhersteller entnommen werden.

Bei meinen findet man das bei Schaublin auf der Seite www.smsa.ch. Es ist einfacher die vorgeschriebenen Werte der Hersteller zu übernehmen,

ein Vorgehen nach den reinen Zangenmaßen könnte zu ungewünschten Tolleranzen führen.

Ich habe hier als Anhaltspunkt die echte Spindelnase der Schaublin 70 genommen, da werden meine Spannzangen ja ursprünglich eingesetzt

und so geht's natürlich auch.

Wie leicht zu erkennen ist sind zwei Bereiche wichtig, der Anzugkegel mit 30 grd Kegelwinkel und die tiefer liegende zylindrische Führung der

Spannzange, hier 12mmH7. Der Bereich zwischen Kegel und innerer Zylinderführung sollte nicht tragen und wird deswegen freigestellt.

Wenn man das alles im CAD schön zusammensetzt kommt man auf folgende Möglichkeit der Hülsenmaße für eine Spindelnase mit MK2 Schnittstelle:

Bei mir steht die Hülse ein Stück aus der eigentlichen Spindel heraus, so kann ich den Futterflansch immer auf der Maschine belassen.

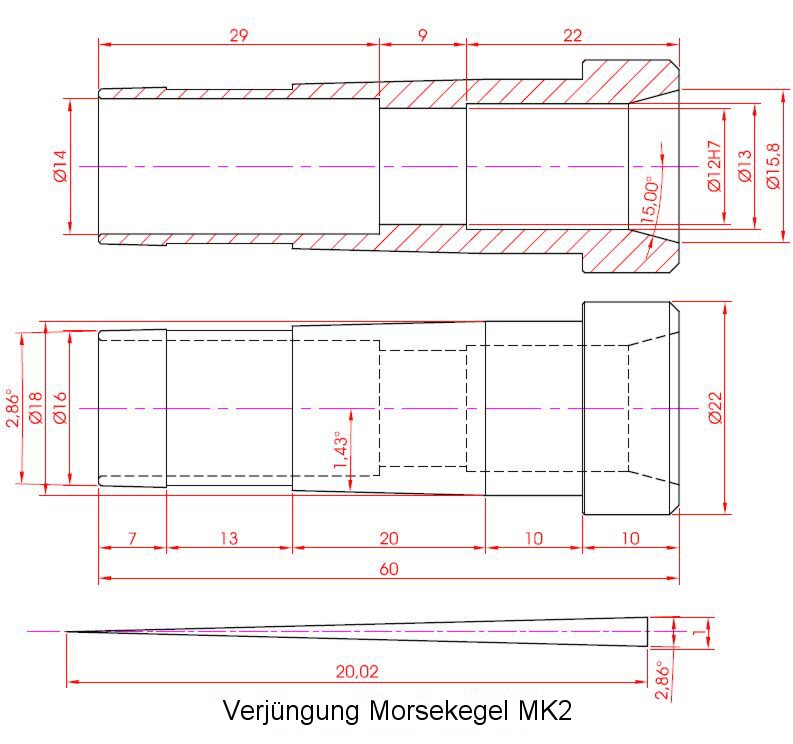

Um den Morsekonus genau genug zu fertigen muss man den Obersupport um den richtigen Winkel schwenken.

Laut Normtabelle hat ein MK2 eine Neigung von 20.02 zu 1, das bedeutet einen Kegelwinkel von 2.86 grd oder einen Einstellwinkel von 1.43 grd.

Bloß solch einen Winkel kann man auch auf hochpräzisen Drehbänken kaum einstellen, dazu reicht selbst eine genaue Skala am Support nicht aus.

Am einfachsten und genausten geht das mit der Abtastung eines Master-Kegels. Ich habe für solche Zwecke einen geschliffenen Einsteckzapfen

mit Zylinderschaft. Man kann aber auch die Schäfte von MK-Werkzeugen wie Bohrer oder Bohrfutter etc. hernehmen. Es muss nur sichergestellt sein,

dass diese MK-Schäfte sauber rund laufend auch genau fluchtend in der Maschine gespannt sind, sonst hat man schnell eine Summe von Fehlern

welche den Kegel nachher nicht richtig tragen lassen.

Bei größeren MKs kann man mit dem Feintaster auch die konische Bohrung der Spindel innen direkt abfahren, bei MK2 wird das schon etwas eng.

Übrigens differieren die Kegelwinkel der verschiedenen MK Größen ganz leicht, also nicht einen MK3 abtasten und um dann mit dem Wert einen

MK2 herzustellen, dat klappt nich!!

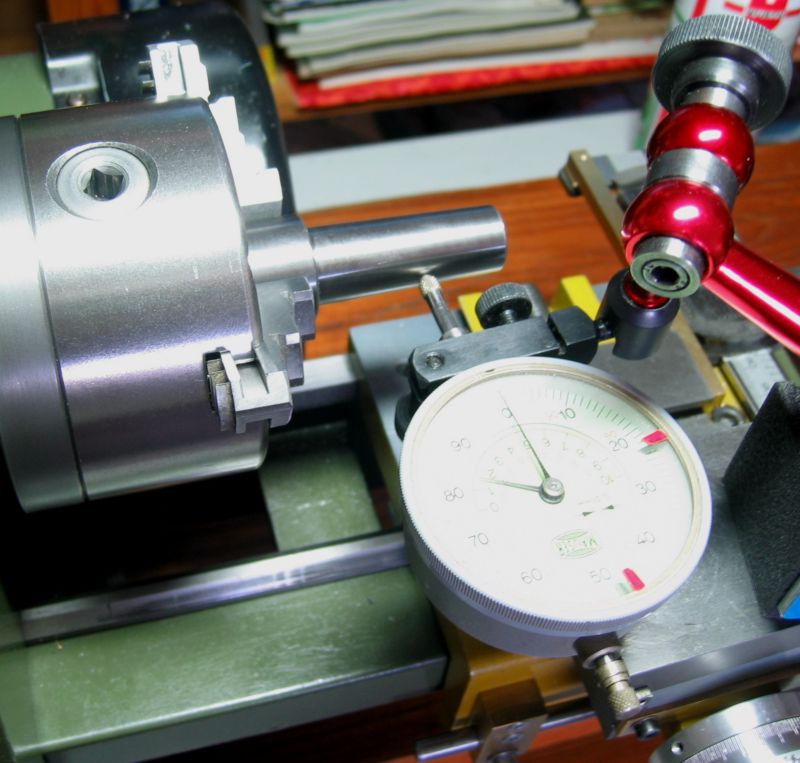

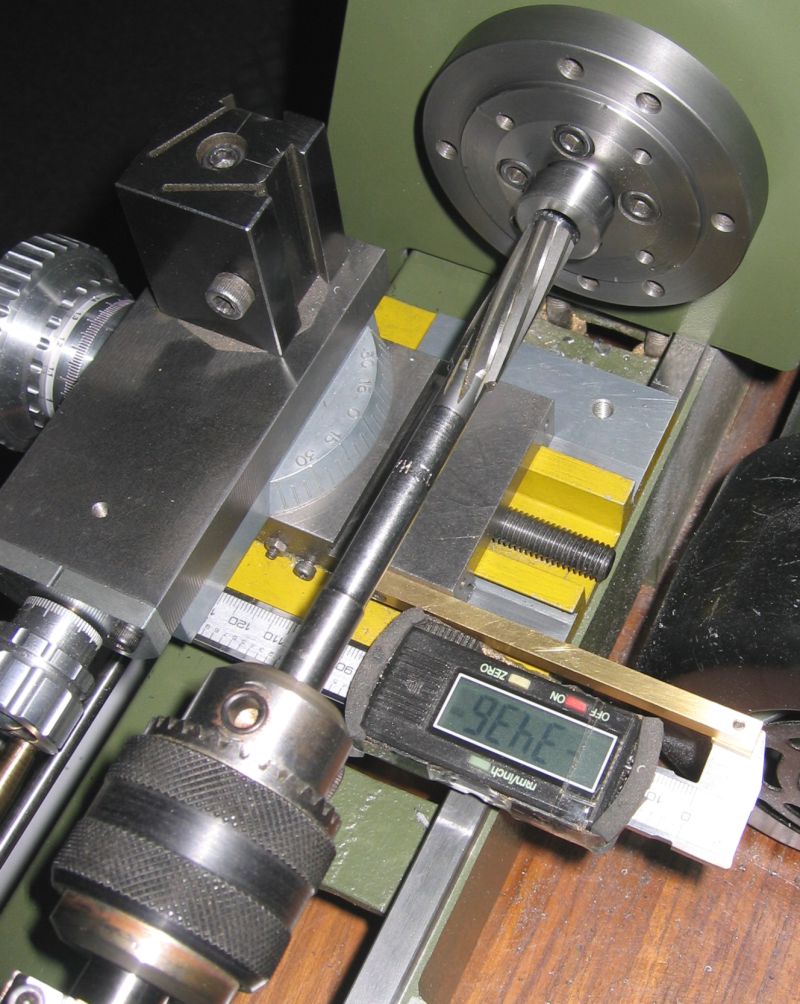

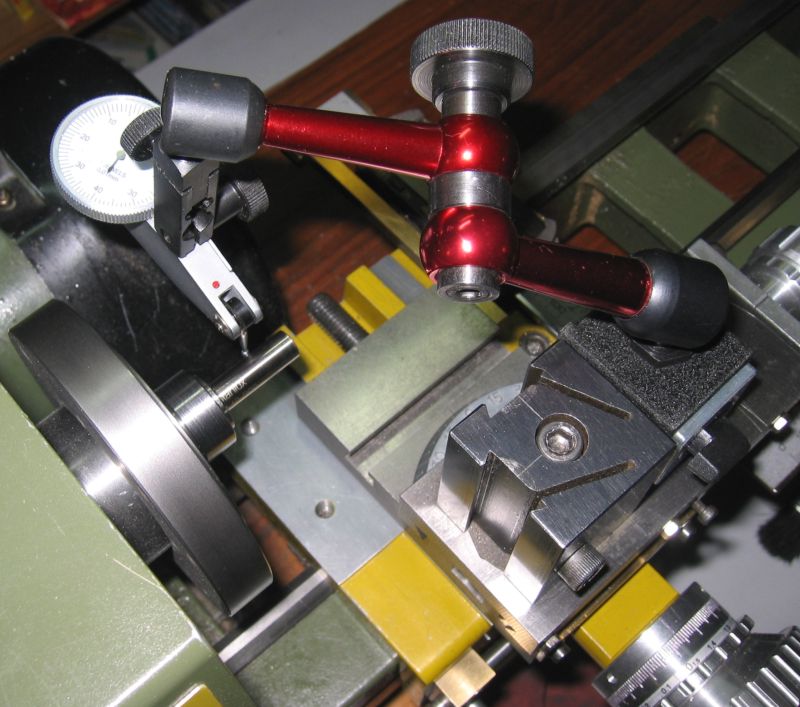

Hier ein Bild wie ich meinen Obersupport mit der Uhr nach dem Master-Kegel eingestellt habe:

Das sollte man am Besten vor der ganzen Dreherei schon machen, dann braucht man das Werkstück zwecks dieser Einstellerei nicht mehr

auszuspannen, der leicht geschwenkte Zo stört mich bei der vorgeschalteten zylindrischen Bearbeitung nicht weiter da ich die normale

Langdreharbeit mit dem Bettschlitten mache.

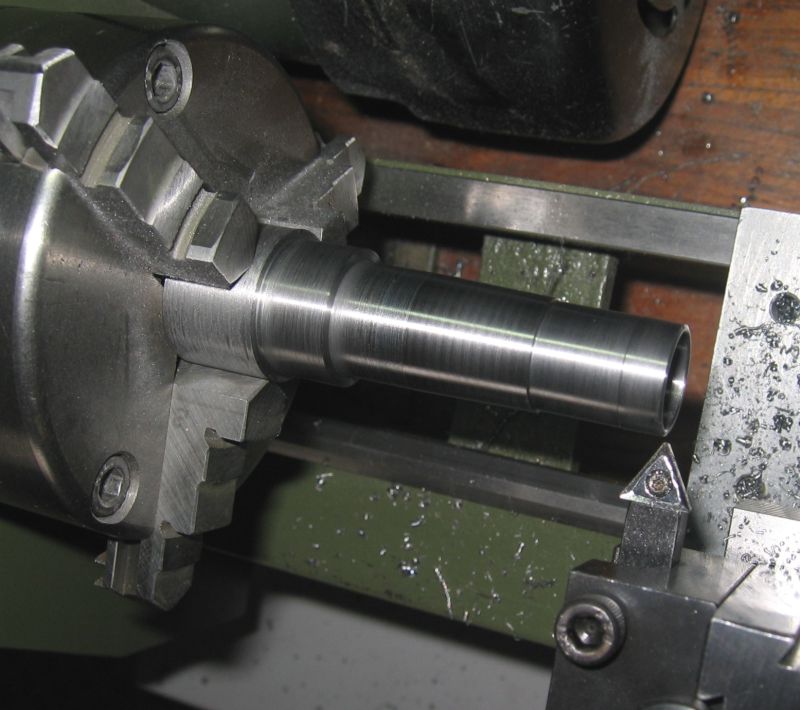

Ich habe meine Hülse aus einem Stück Automatenstahl 85x25 mm gedreht. Zuerst wird rückseitig ca. zur Hälfte mit 10 mm ausgebohrt und

dann auf Tiefe 29 mm die Bohrung 14 mm für das Zugrohr ausgedreht. Danach zylindrisch 18mm die Außenkontur mit Übermaß für den MK.

Dann kommt der Morsekegel unter Verwendung des schon auf Winkel gestellten Obersupports dran. Im mittleren Bereich drehe ich einen

Freistich ein, so trägt der Kegel sicherer. Wenn das auf Industriemaschinen geschliffen wird ist das nicht nötig, meine kleine Proxxon hat leider

keinen oberstabilen Zo, so vermeide ich eventuell auftragende Stellen in der Kegelmitte und das fehlende Material tut der Funktion des Werkzeugkegels keinen Abbruch.

Den im CAD ermittelten Anfangsdurchmesser des Kegels sollte man möglichst genau einhalten, sonst sitzt später die Hülse nicht auf der berechneten

Stelle in der Spindel.

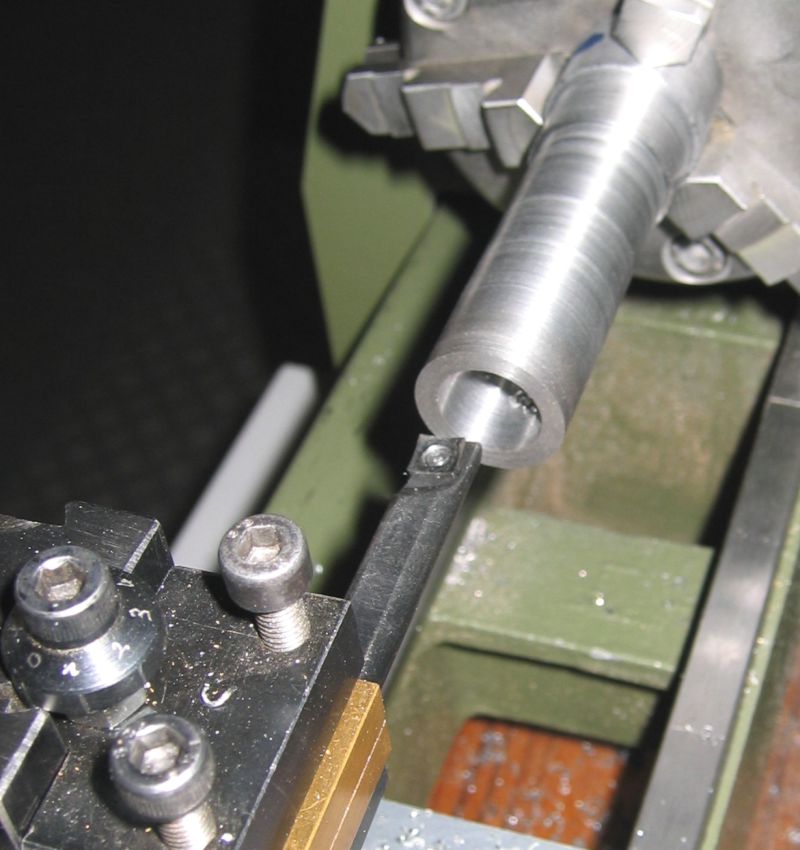

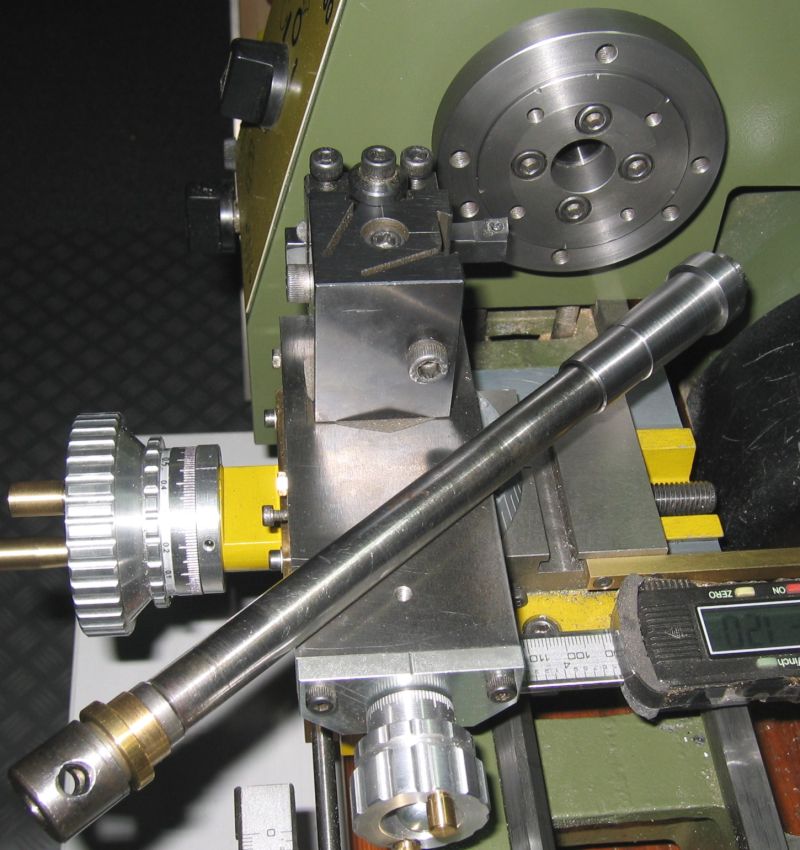

Danach wird auf Länge 60 mm abgestochen:

Und wenn alles geklappt hat kann der MK jetzt schon in die Spindel geklopft werden und die weitere Bearbeitung in diesem Sitz erfolgen.

Ich bohre den Rest von vorne mit 10 mm durch und drehe auf ganze Tiefe 11.80 mm aus. Dann auf Tiefe 22 mm den Freibereich auf

ca. 13 mm Durchmesser ausarbeiten.

Die fertige Passbohrung für den tragenden Zylinderteil der Zangen stelle ich mit einer Maschinenreibahle 12H7 her. Wer keine Ahle hat kann

das natürlich auch auf Maß fertig drehen, mit Ahle geht's aber ohne Angstschweiß......ha ha ha!

Die Passung hier ist überaus wichtig für den späteren Rundlauf der Spannzangen. Die Bohrung muss sowohl präzise mittig sitzen wie auch die

Zange eng umfassen, schon ein-zwei Hundertstel Übermaß werden bauartbedingt später mit unrundem Lauf der Spannzangen bestraft.

Deswegen sollte man auch hier nicht ausschließlich mit Wendelbohrern arbeiten, der Bereich von 10 mm bis Reibmaß wird mit dem Innenstahl

ausgedreht, nur dadurch wird der zentrische Sitzt der Bohrung sichergestellt.

Nun braucht man eigentlich nur noch den 30 grd Anzugkegel herzustellen.

Auch dieser Winkel ist über die Skala am Obersupport nicht genau genug definierbar. Man könnte das gleiche Verfahren der Masterabtastung

anwenden, eine Spannzange in das Drehfutter nehmen und den kurzen Kegel mit der Uhr abfahren. Es gibt aber auch noch eine andere, sehr

genaue Methode solche Winkel einzustellen.

Ich spanne eine gerade, zylindrische Welle in mein Drehfutter und fahre mit der Uhr auf dem geschwenkten Obersupport eine genaue Strecke ab.

Laut den Winkelfunktionen ist der Tangens des spitzen Winkels im rechtwinkeligen Dreieck das Verhältnis von Gegenkathete zu Ankathete.

Das bedeutet, fahre ich bei 15 grd geschwenktem Support eine Strecke von 10 mm erzeuge ich an der Messuhr einen Ausschlag von 2.68 mm.

Wenn man sich da herangefummelt hat ist der Winkel richtig präzise eingestellt.

Mit der Einstellung wird dann der Innenkegel ausgedreht, den Fertigdurchmesser testet man mit einer Spannzange, sie sollte mit dem Kegelanfang

außen bündig sitzen.

Der Kegelwinkel sollte entweder genau eingehalten oder eventuell eine Winzigkeit zu klein hergestellt werden. Einige Spannzangenhersteller

raten zu einer Unterschreitung des Winkels um ca. 0.2 grd, das stellt gerade bei so kleinen Zangentypen in jedem Fall ein spielfreies, druckstarkes

Spannen direkt vorne am Zangenmaul sicher, auch wenn das Werkstück im leichten Untermaßbereich ist.

Jetzt fehlt noch ein Zugrohr. Ich hatte mal wieder Glück, das Rohr meiner Schaublin passt fast auf die PD360. Wäre es zu kurz wäre es unbrauchbar,

es ist aber ca. 4 mm zu lang.......puh!

So reichte es, wie oben gezeichnet, eine kleine Distanzhülse herzustellen und am Spindelende aufzufädeln. Durch diesen Trick erhalte ich bei richtiger

Maßabstimmung auch gleich einen Auswerfer für die Adapterhülse selber. Nehme ich die Hülse herunter drückt die zusätzliche Rohrlänge innen auf den

Grund der 14 mm Ausdrehung. Ein leichter Schlag mit dem Kunststoffhammer genügt und die Hülse fällt aus der Spindel der Drehmaschine heraus.

Alternativ könnte man auf den äußeren Bund der MK-Hülse ein Feingewinde M22 schneiden und diese dann mit Hilfe einer Abdrückmutter herausziehen.

Normalerweise muss man ja das Zugrohr ganz neu herstellen wozu sich beispielweise ein Präzisionsstahlrohr eignen würde. Einzig das Innengewinde,

die Schnittstelle zur Spannzange, könnte etwas kniffelig werden. Bei den W12 Zangen ist das leider ein rechter Exot, es ist ein 11.75 x 1.25 Sägezahngewinde.

Aber es geht, ich habe ein Rohr mit diesem Gewinde schon einmal mit einem umgeschliffenen Innengewindedrehstahl gebaut. Die meisten anderen

Zugspannzangen haben aber "normalere" Gewinde mit 60 grd Flankenwinkel.

Zum Schluss gibt's noch die obligatorische Rundlaufprüfung mit Open End......je nach dem Ergebnis kommt Freude oder Zerknirschung auf.......ha ha ha?!

Bei mir gab's Freude, Rundlauf immer unter 0.02 mm, typisch 0.01 mm, ich denke mehr kann man nicht erwarten.

Wenn die Werte aber nicht befriedigen hilft eigentlich nur neu bauen, denn den maßgeblichen Passsitz 12H7 kann man ja kaum nacharbeiten.

Deswegen für Einsteiger ein kleiner, wenn auch etwas materialintensiver Tipp: Das ganze Bauteil bis zum fertigen Außen-MK gleich zwei eventuell

drei mal herstellen, die Innenbearbeitung aber erst nur an einer Hülse fertig stellen. So braucht man die aufwändigen Einstellungen für die

Winkelfindungen nicht immer ganz neu durchzuführen.

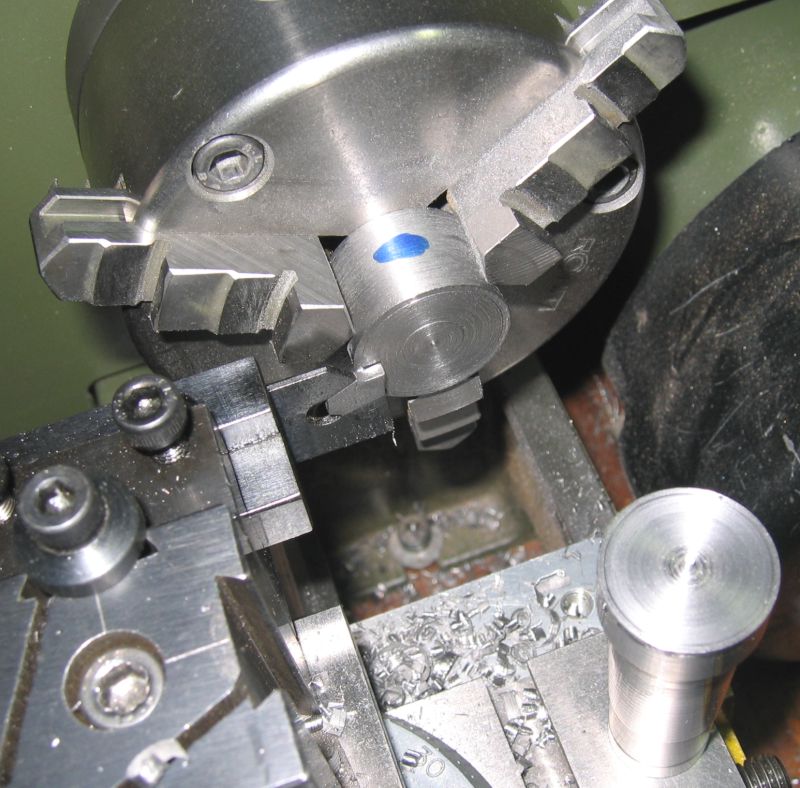

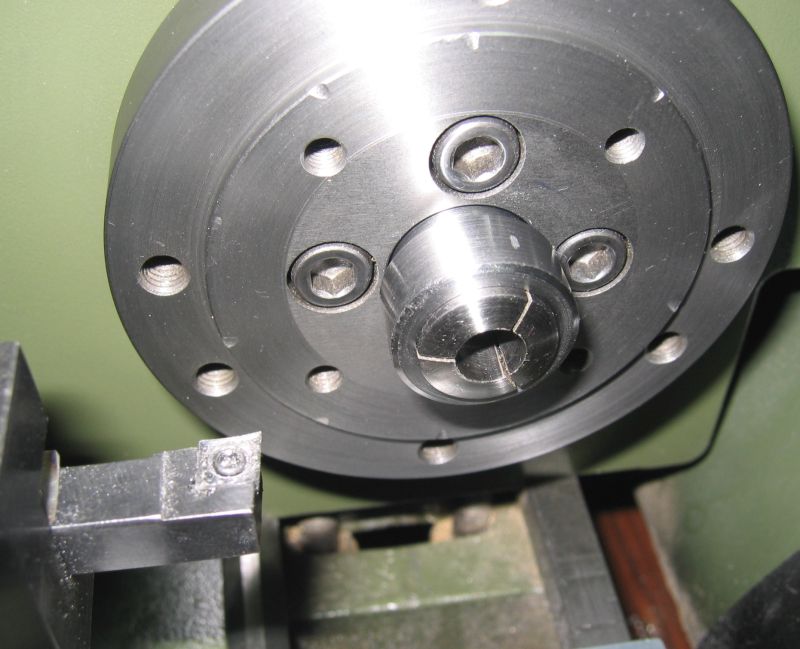

Hier abschließend noch eine Nahaufnahme von fertiger Hülse und Spannzange:

Wer will kann der Hülse noch eine Querbohrung im Bereich des 12H7 Sitzes spendieren und dort einen gekürten Passstift einkleben.

Der Stift greift dann als Verdrehsicherung in die Nuten der Zangen, nötig ist das nur wenn größere Drehmomente übertragen werden sollen.

Das war's für heute mit einem langen Text zu einer eigentlich sehr kleinen Stahlhülse........ha ha ha!

Tschüss vom Achim

|

|

| |