|

|

|

| |

Ein Hohlspindelanschlag für die Drehmaschine |

18.12.2008 |

Moin Moin,

beim Drehen von Serienteilen ist es sehr hilfreich die Einspanntiefe des Materials im Futter genau reproduzieren zu können. Das macht man auf elegante

Weise mit einem Anschlag welcher sich direkt innerhalb der Spindel befindet, einem so genannten Hohlspindelanschlag.

Für meine Proxxon PD360 (wie auch für fast alle andere Hobbymaschinen) gibt's den nicht zu kaufen, also muss man so etwas in der Regel mal wieder selber bauen, sonst wäre es ja auch langweilig.

Nach dem Studium allgemein verdächtiger Quellen (Bücher und Internetseiten....ha ha ha....) habe ich mich dann für eine per Spannzangenmimik geklemmte Ausführung entschieden. Meine Konstruktion ist auf die PD360 zugeschnitten, das Prinzip lässt sich aber auf alle Drehmaschinen, egal ob groß oder klein abbilden.

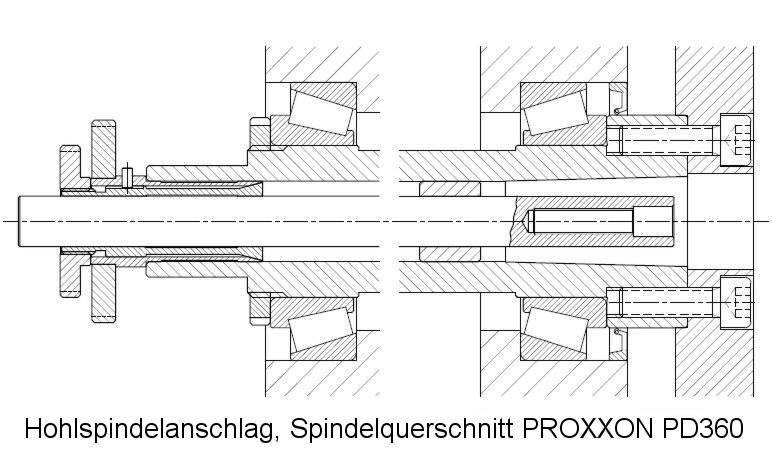

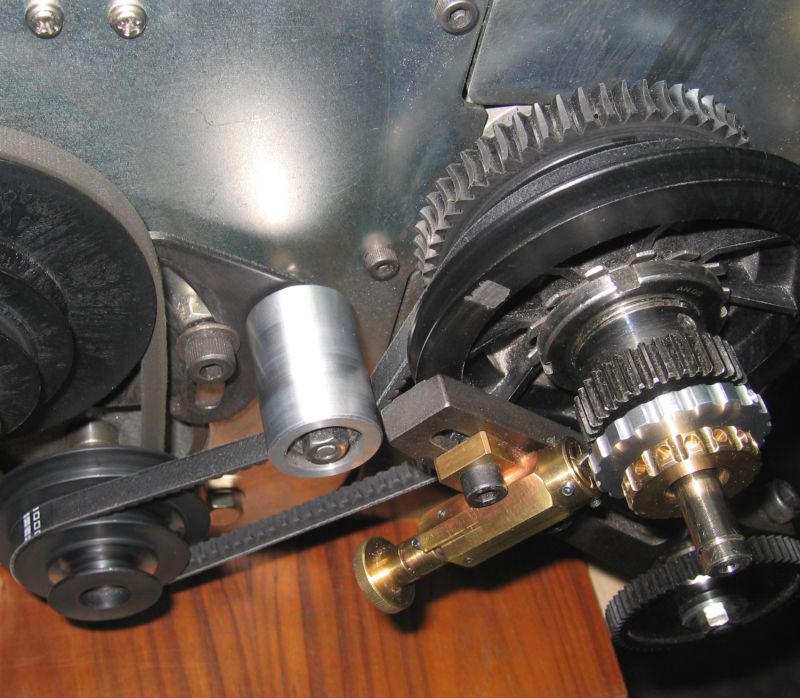

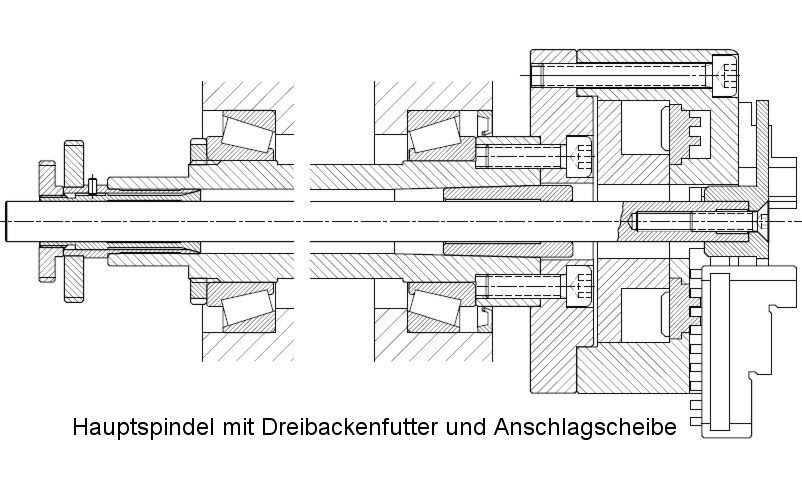

Zum besseren Verständnis der Funktionsweise schauen wir uns mal einen Spindelquerschnitt an. Meine Drehmaschine hat einen Spindeldurchlass von 16mm und besitzt auf der Futterseite eine MK2 Kegelaufnahme.

Auf der Antriebsseite sitzen die Riemenscheiben und zum Ende ist noch ein freier Bereich zur Aufnahme der Wechselräder für den Leitspindelantrieb (hier verkürzt gezeigt). Mit montiertem Wechselzahnrad bleibt da kein Millimeter Platz mehr übrig, von Außen kann man also hier nix mehr anbauen, egal ob per Klemmring oder per Außengewinde und Überwurfmutter.

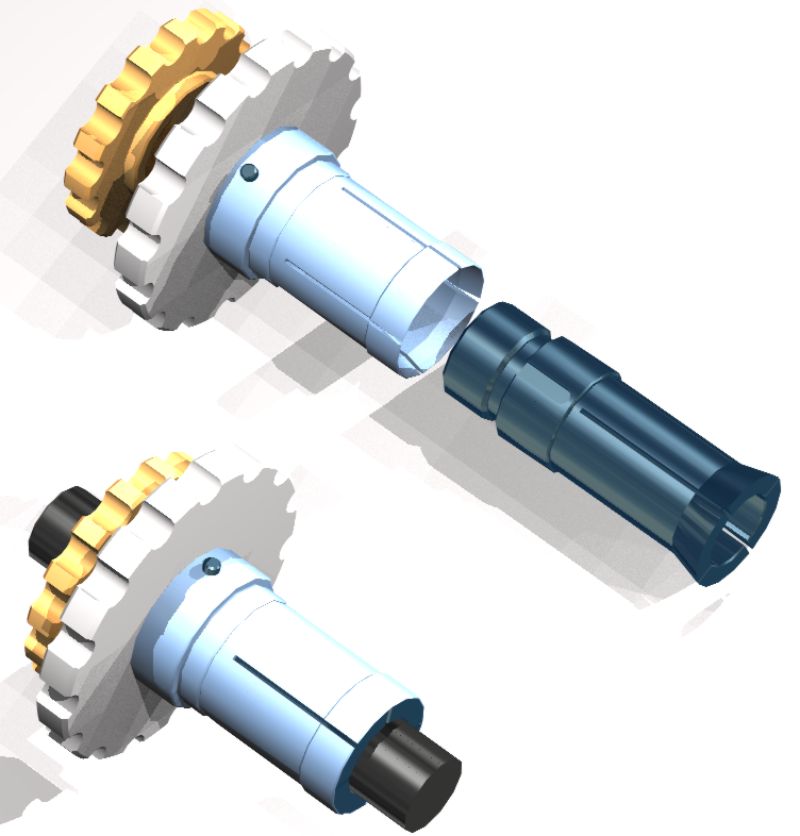

Aus dem Grund verwende ich eine koaxiale Doppelspannzange mit der man eine verschiebbare Anschlagstange innerhalb der Hauptspindel stabil fixieren kann. Das wird komfortabel von der Antriebsseite aus bedienbar, alle Stellorgane sind gut zugänglich. Und man braucht an der Maschine, besonders an der Hauptspindel selber keinerlei Veränderungen vornehmen.

Hier noch einmal die Spannzange im Detailschnitt:

Das sah ja schon mal alles ganz schlüssig und spannend aus, also hab ich mich an die Fertigung gemacht.

Als Anschlagstange kommt eine 10mm Rundstange, welche ich mal aus einem alten Scanner ausgeschlachtet hatte, zum Einsatz, die ist sauber gerade und hat eine geschliffene Oberfläche. Alternativ bietet sich für so ein Bauteil natürlich auch eine käufliche Silberstahlwelle an, sofern man diese auch gerade geblieben vom Stahlhandel beziehen kann.

Wegen der geringen Maßdifferenz Spindel zu Stange (16/10mm) muss der Spannzangenteil recht dünnwandig werden, was aber bei der Verwendung von Stahl der Güte C45 für Zange und Hülse kein Problem darstellen sollte. Die Anzugmutter habe ich dann aus Messing und das Handrad an der Außenzange aus Alu hergestellt und mit der Hülse verklebt.

Alles mal wieder nach meiner Mischbauweise gefrickelt, funktioniert gut und ist dabei durchaus materialsparend.

Hier zuerst ein paar Eindrücke von der Fertigung.

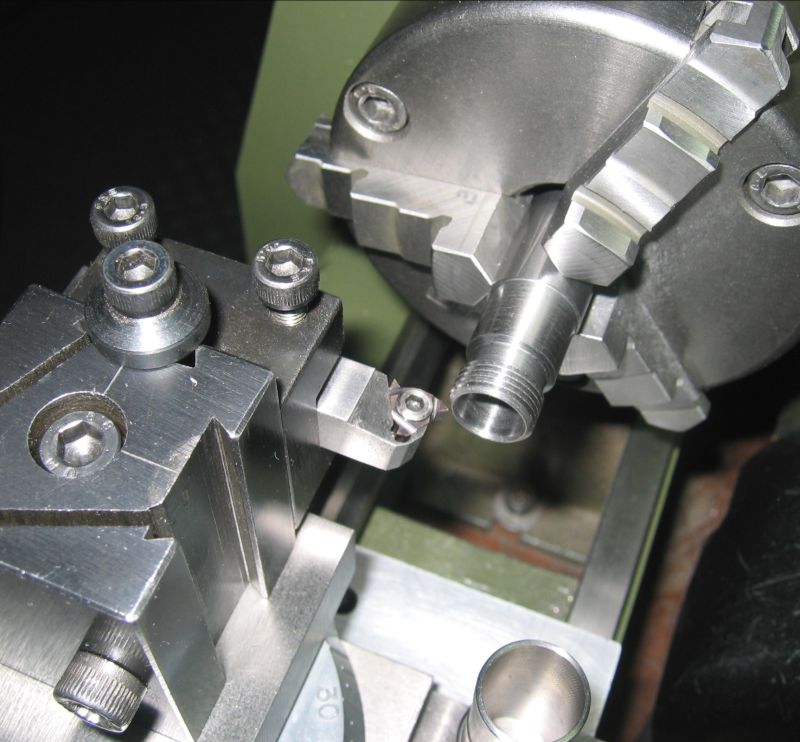

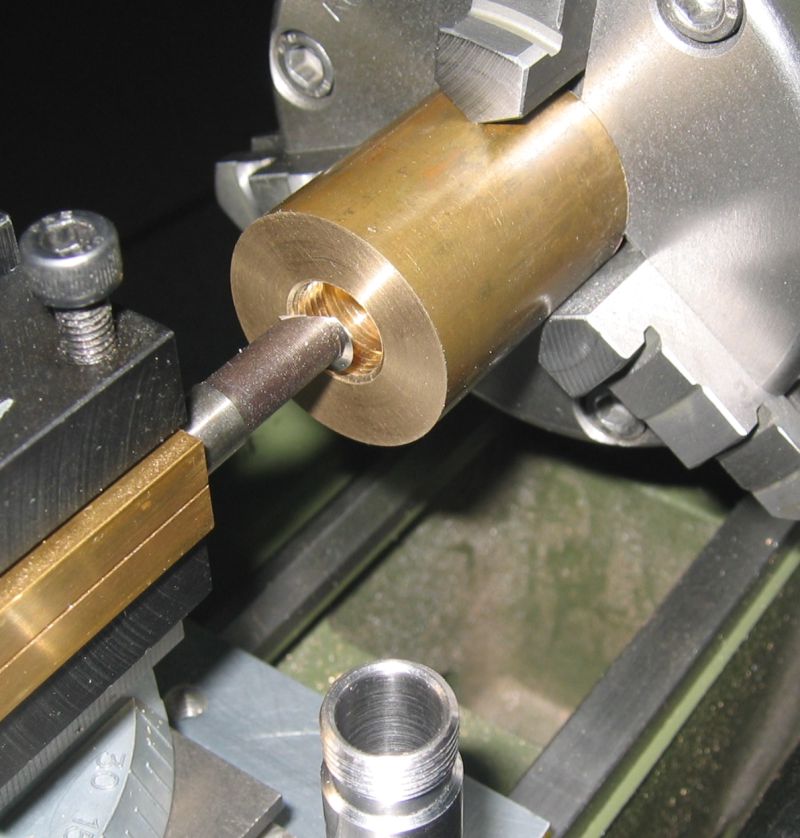

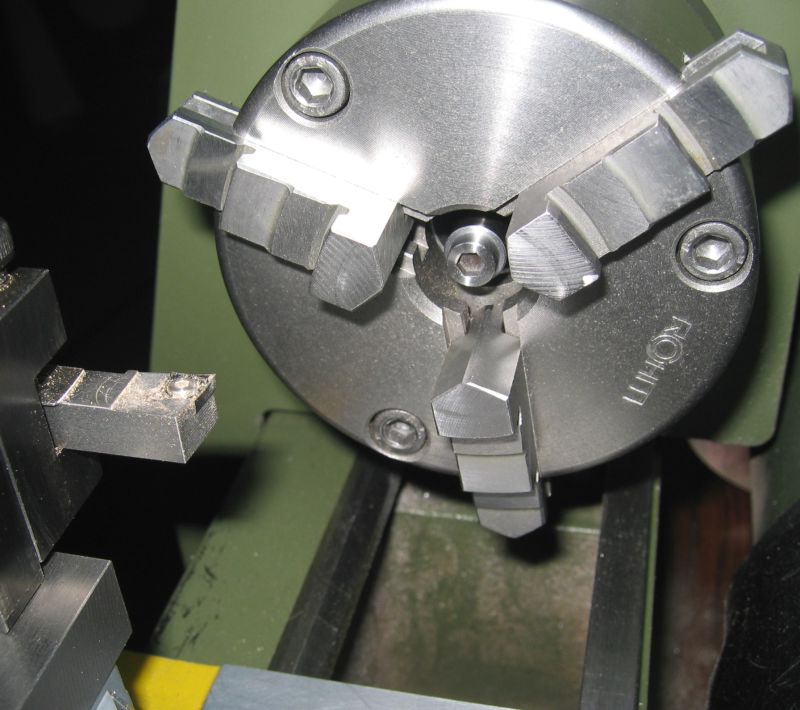

Mein vor einiger Zeit gebauter WSP Außengewindedrehstahl bewährt sich bestens, der Zangenrohling erhält ein Feingewinde M13x1.

Gewendet wird dann der Druckkegel mit einem Kegelwinkel von 30grd angedreht.

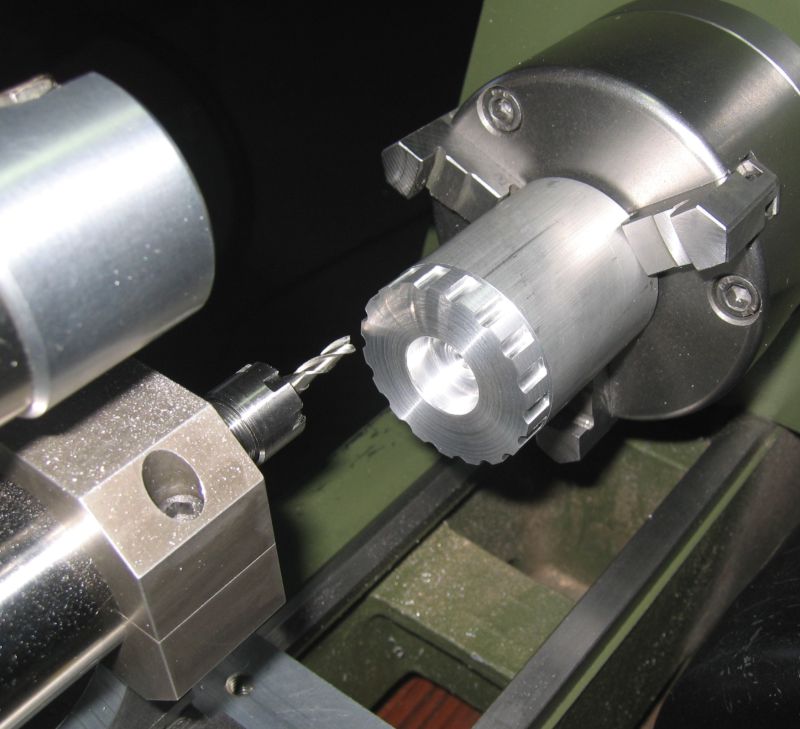

Innenzange und Außenhülse werden auf der Fräsmaschine geschlitzt. Mit einem Spannzangenfutter kann ich auch so dünnwandige, kurz gespannte Teile fest und sicher aufnehmen. Feine Sache das, ich werde über Spannzangensysteme hier bald noch einen gesonderten Beitrag einstellen.

Das entsprechende Innengewinde kommt in den Mutterrohling. Leider ist mein neuer WSP Innengewindestahl hier noch nicht nutzbar da der erst ab ca. 14mm Innendurchmesser funktioniert. Aber mit einem Komet HSS Bohrstahl geht's natürlich auch prima.

Ich verwende an Handrädern und Bedienteilen ja gerne einfräste Griffnoppen, das lässt sich gut herstellen und ist immer "schön griffig".

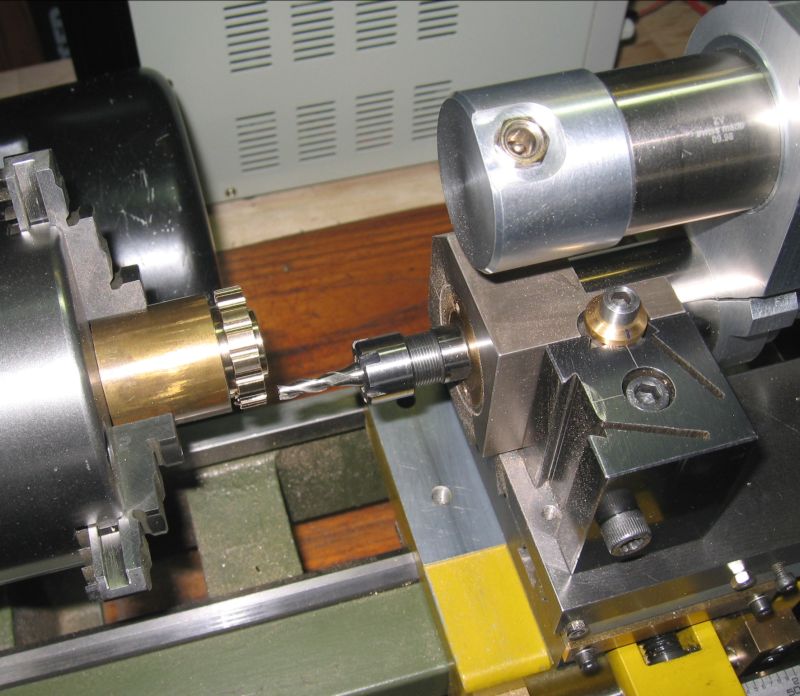

Das man so etwas bei kleineren Bauteilen auch ohne Teilapparat und Fräsmaschine direkt auf der Drehbank fertigen kann

will ich hier noch einmal demonstrieren.

Mit der Mini-Frässpindel im Stahlhalter und einem 4mm Fingerfräser geht's problemlos und fix, die Hauptspindel wird dabei

rückseitig indexiert und geklemmt. Details zu Klemmung und Teilvorrichtung kann man im Beitrag

Teilen auf der Drehmaschine nachlesen.

Übrigens bewährt sich auch hier sowie bei allen Dreharbeiten der im vorigen Beitrag vorgestellte Umbau des Stahlwechslers gut, alles stabil genug und dabei prima zu bedienen.

Jetzt erhält die Hülse noch eine geriebene 2.5mm Bohrung für einen Passstift und in die Spannzange wurde eine entsprechende Nute gefräst. Das dient der Verdrehsicherung, sonst will das Hülsensystem mitdrehen und man kann es im schlimmsten Fall nicht mehr lösen.

In beide Handräder wurden später noch Bohrungen für einen Anzugstift eingebracht, der Durchmesser der Bedienteile erwies sich als doch zu gering um das unter allen Bedingungen fest genug anziehen zu können. Andererseits wollte ich aber am Spindelende auch keine zu großen rotierenden Scheibenräder haben und der Indexstift am Wechselzahnrad sollte unbedingt weiter verwendbar bleiben.

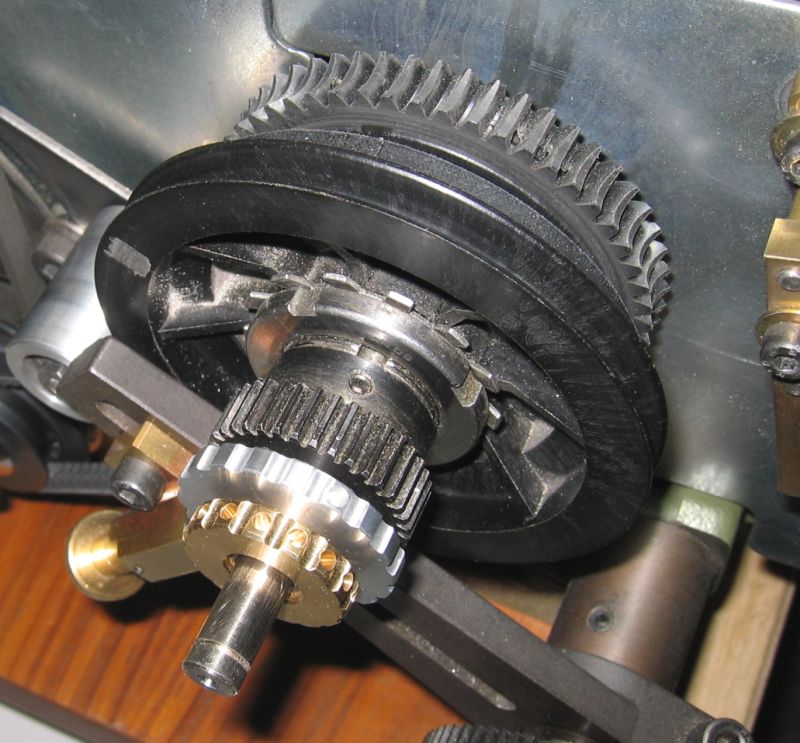

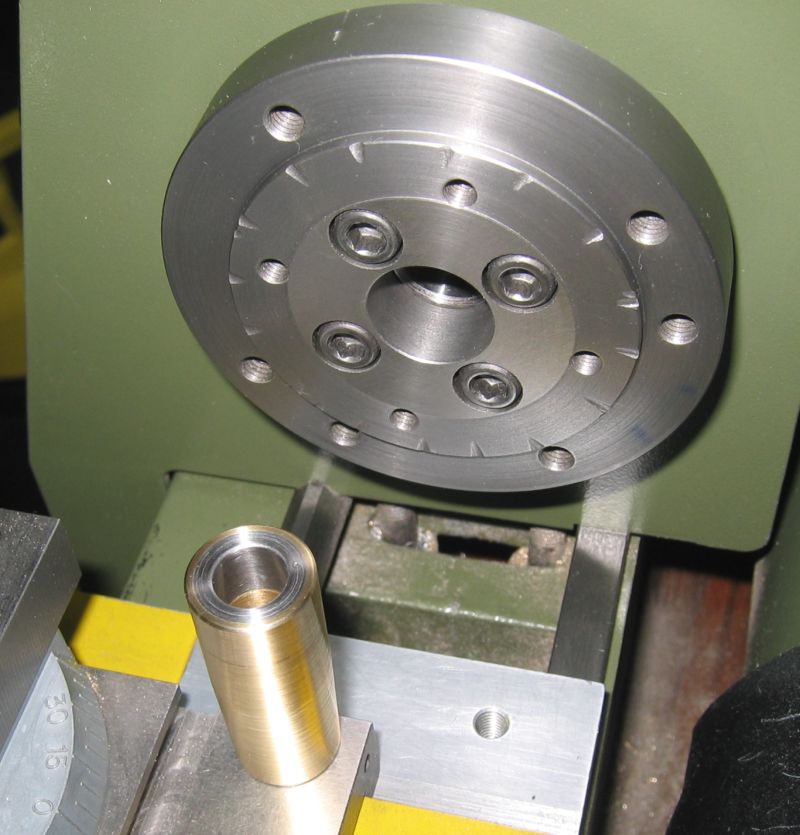

Hier die fertigen Teile:

Damit die Anschlagstange in der Hauptspindel nicht wild rumwackelt gibt's dann noch den stramm aber noch verschiebbar aufgepassten Messingring.

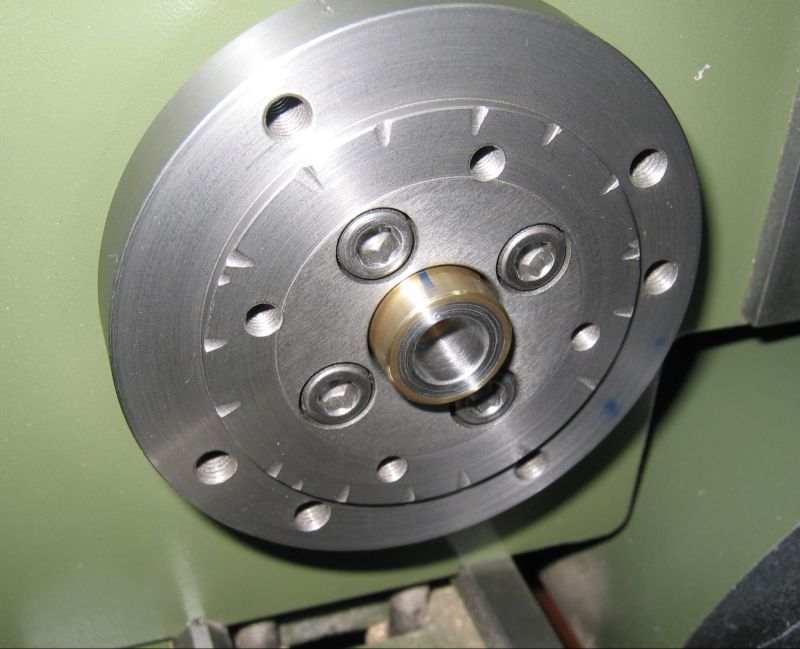

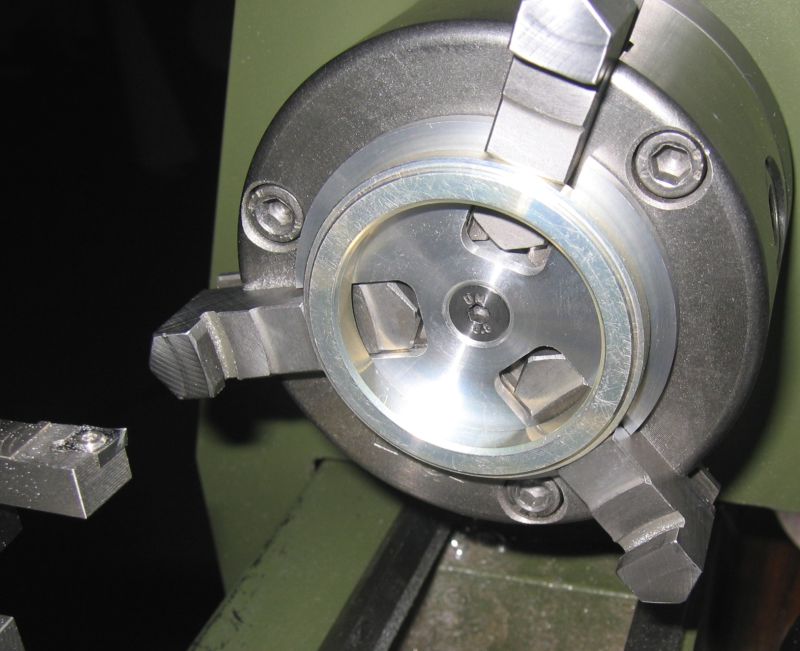

So, und nun endlich ab damit auf die Drehmaschine:

Passt prima und funktioniert auch. Fronseitig habe ich dem Anschlag noch ein M5 Gewinde und ein Stück Passbohrung 6mm spendiert, daher ist hier gerade die Schraube zu sehen. Das Gewinde soll später als Schnittstelle für Zapfen kleiner als 10mm, welche dabei auch in die Futterbacken ragen können, dienen. So bleibt man flexibel, kann sein das man so etwas mal braucht.

Der letztlich ausschlaggebende Grund so einen Anschlag zu bauen war aber eigentlich ein ganz anderer.

Beim Drehen dünner Ringe und Scheiben benötigt man oft eine Materialunterlage zum Auffüttern der dann zu großen Tiefe der Futterbacken. Für den Zweck gibt es im Handel z.B. dreiarmige Unterlagen aus Grauguss in unterschiedlichen Dicken, leider fehlt in der Praxis meistens die Stärke welche man gerade braucht.

Man kann sich natürlich für jede anfallende Arbeit ein passendes Zwischenstück oder einen Einspannring herstellen, das ist lästig und man braucht dazu meist auch Materialreste großer Durchmesser welche bei mir immer knapp sind.

Deswegen kam mir die Idee einer verschiebbaren Anschlagscheibe welche ganz konkret auf die Bearbeitungsaufgabe eingestellt werden kann. Der Hohlspindelanschlag liefert dafür eine ideale Basis und die frontale M5 Schnittstelle kann auch prima zur Montage einer solchen Scheibe dienen.

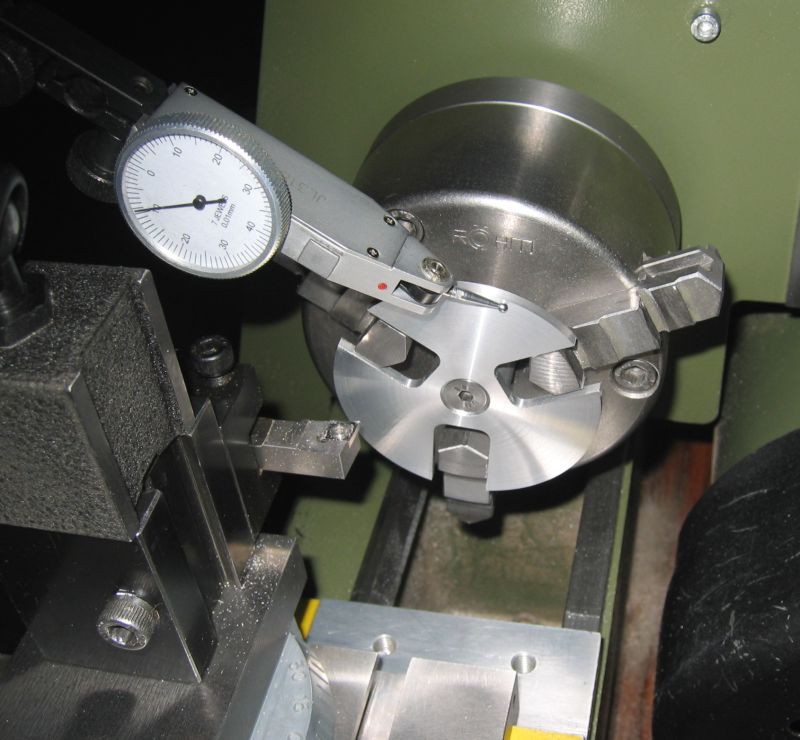

Eine ganz wichtige Voraussetzung für einen großflächigen Anschlag ist dessen möglichst präziser Planlauf, denn die Futterbacken können die Aufgabe der Planlagenfixierung bei so kurzen Einspannungen nicht gewährleisten.

An der Stelle holen einen wieder die kleinen Unzulänglichkeiten unserer Hobby Maschinen ein. Meine Drehspindel (wie auch die vieler anderer Maschinen) ist von Haus aus innen nicht sauber bearbeitet. Der freie 16mm Durchgang ist zwar auf ganzer Länge vorhanden, aber wirklich präzise ausgedreht ist die Bohrungswandung nicht.

Irgendwo in Spindelmitte nur über die oben gezeigte 16mm Messingbuchse gestützt führt dieser Umstand zu unterschiedlichen Rundlauffehlern der Anschlagstange. Beim Einsatz als reiner Stiftanschlag macht das nicht wirklich ein Problem, bei einer Anschlagscheibe sieht das anders aus. Hier erzeugt ein Rundlauffehler gleichzeitig einen ungenügenden Planlauf der Scheibe und macht die Vorrichtung schnell unbrauchbar.

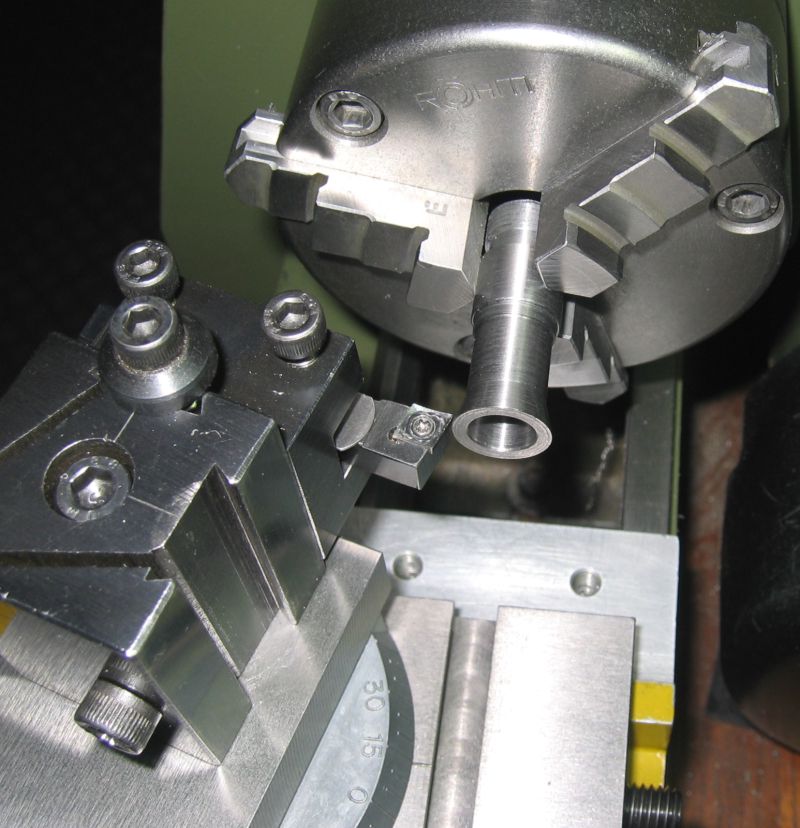

Also habe ich zuerst mal eine zweite Führungsbuchse gedreht, die sitzt in der MK2 Aufnahme des Spindelmauls, dann sollte schon mal der Rundlauf besser werden.

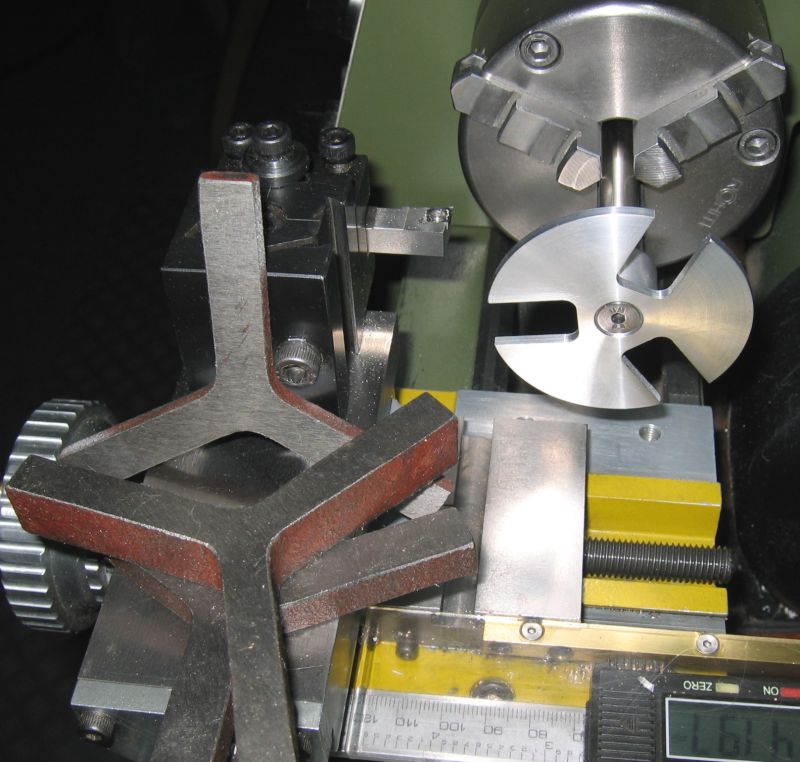

Die Testversion der Scheibe habe ich dann aus Alu gedreht, auf dem Rundtisch wurden noch drei Taschen für die Futterbacken eingefräst.

Eine M5 Senkkopfschraube dient zur Montage, die Stange wurde stramm in die Ausdrehung der Scheibe eingepasst. Die als Alternative oben erwähnten käuflichen Anschlagsterne habe ich mal mit aufs Foto gebracht.

Der ganze Aufbau in der Spindel sieht dann im Querschnitt so aus:

Die Plananlage wurde im fertig montierten Zustand noch ganz fein überdreht.

Modulbauweise ist zwar nett, aber auch tückisch. Absolut schlagfrei wird/bleibt es nicht, dafür sind hier zu viele Einzelbaugruppen beteiligt. Die MK Buchse ist dabei das kleinere Übel, die läuft sehr sauber. Die Anschlagstange selber erweist sich dann doch als nicht gerade genug, ein leichter Höhenschlag entsteht schon beim Verdrehen der Stange in den Lagerbüchsen und der Fehler pflanzt sich dann leider fort.

Ich kann aber im Rahmen aller Montagevariationen (wahlfrei verdrehter Zusammenbau der Einzelteile) immer einen Planschlag von max. 0.05mm auf der äußeren Fläche der 60mm Scheibe reproduzieren, soo schlecht ist das dann auch nicht.

Um es noch genauer zu machen müsste eine gesonderte, präzisere Welle her die mit der Anschlagscheibe auf Dauer fest verbunden ist. Denn die Bauteile immer orientiert zusammenzubauen und in die Maschine lagerichtig zu montieren ist kaum möglich.

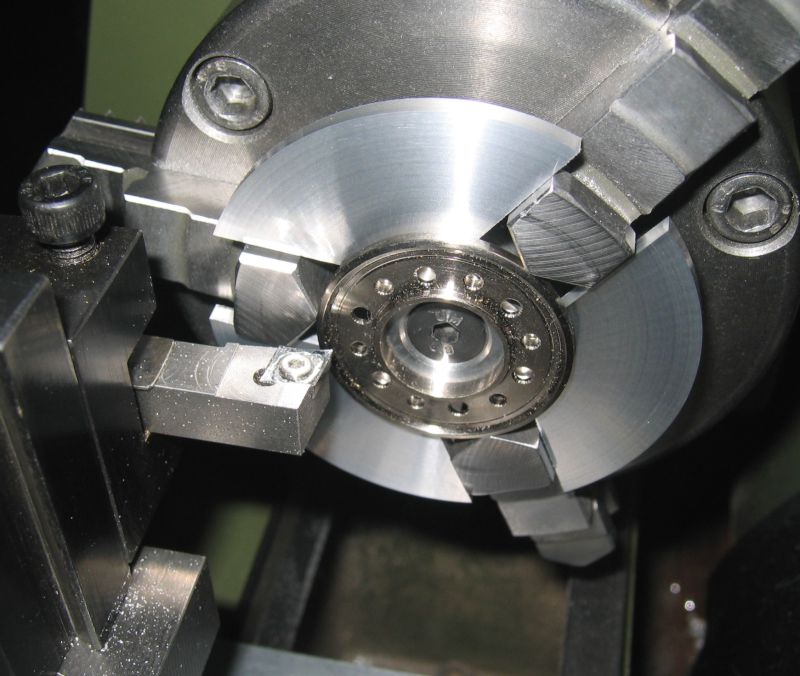

Mit den normalen Drehbacken und eingespanntem Bauteil sieht's dann so aus:

Der Verwendung sind natürlich Grenzen gesetzt, mein Scheibenschaft hat einen Durchmesser von 18mm, kleiner kann hier erst mal nix gespannt werden. Und die Anschlagscheibe sollte in der endgültigen Version auch einen Durchmesser vergleichbar zum Drehfutter erhalten, ich hatte gerade kein passendes Material.

Mit den Bohrbacken (Abstufungen nach Innen) funktioniert es selbstverständlich auch, nur treten hier noch stärkere Einschränkungen in den Spannbereichen auf. Die fehlenden 18mm bis zum zentralen Zusammentreffen der Backenspitzen bilden sich ja auf die beiden Abstufungen der Bohrbacken ab, dadurch entstehen zwei "Lücken" in den möglichen Spannweiten. Das Problem hat man mit den Unterlagesternen aber auch, auch wenn die Einschränkungen dann wegen des kleineren Kernstückes geringer ausfallen.

Nun denn, man kann nicht alles haben......ha ha ha.....

Tschüss vom Achim

|

|

| |