|

|

|

| |

WSP Werkzeuge für die Uhrmacherdrehmaschine |

18.10.2008 |

Moin Moin zusammen,

nach mehr als einem halben Jahr habe ich es endlich geschafft das Sortiment der Kassetten für den Drehstahlwechsler der Schaublin 70 zu komplettieren.

Und da ich eh gerade dabei war für meine größere Drehmaschine noch ein paar neue WSP (Wende-Schneid-Platten)

Halter zu fräsen, habe ich gleich eine Serie aufgelegt und die Klemmdrehhalter in verkleinerter Form für die Schaublin mal mitgebaut.

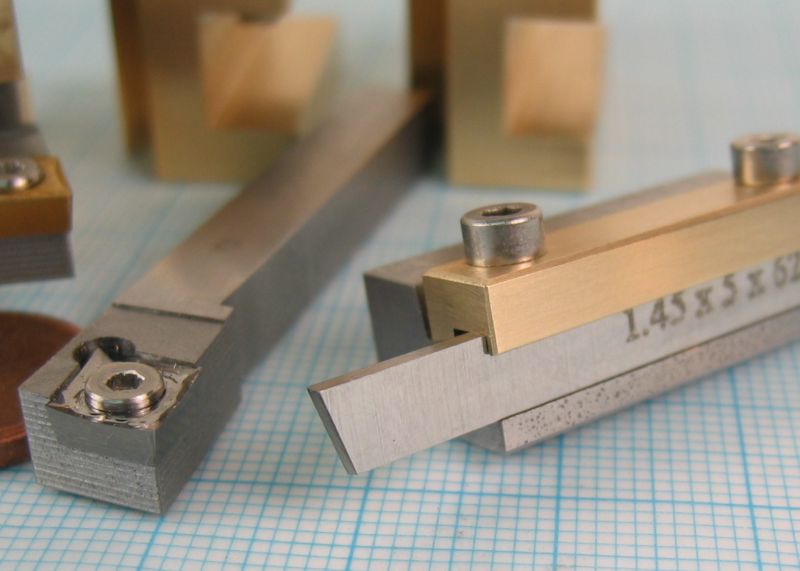

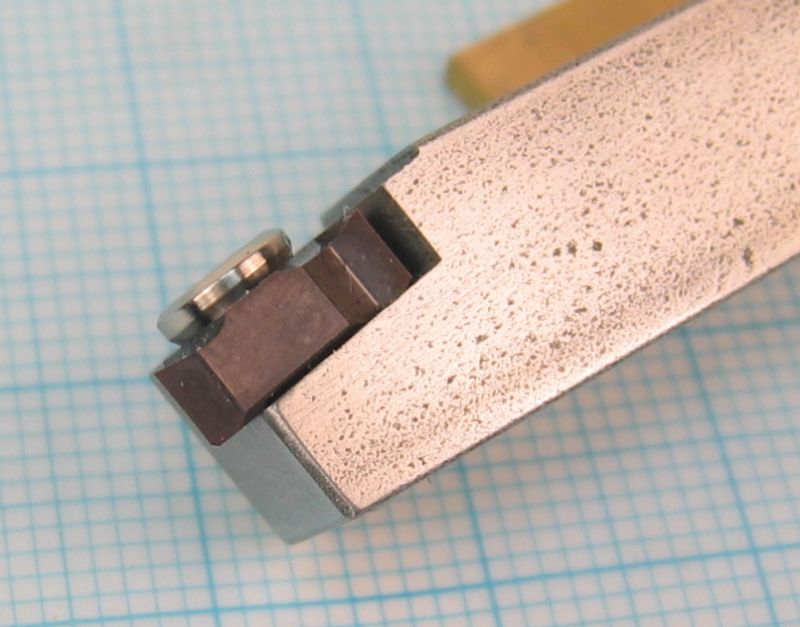

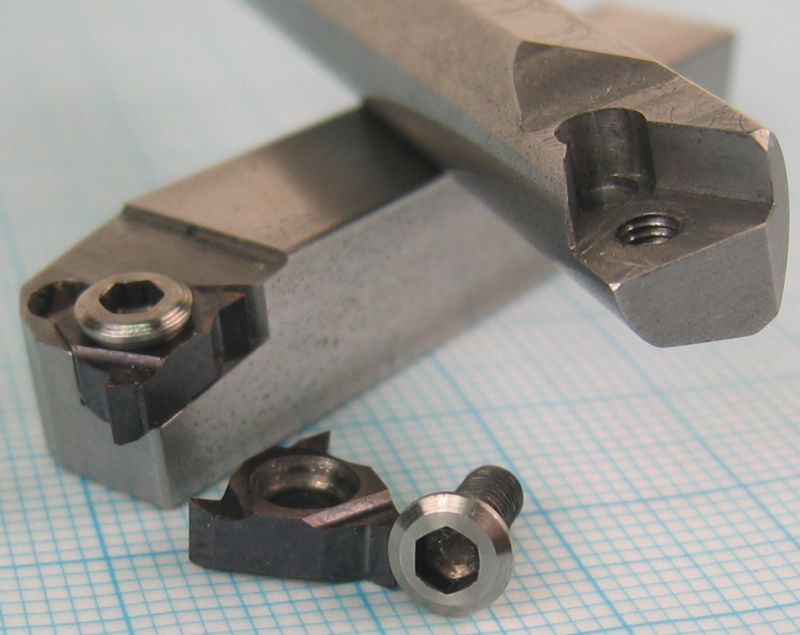

Ich benutze überwiegend Schneidplatten vom Typ CCGT bzw CCMT der Größe 06, und die sind klein genug um damit auch noch Schäfte vom Querschnitt 6x6mm sinnvoll auszurüsten. In den Proportionen passt das dann prima zu meinem Schnellwechsler und zur ganzen Schaublin Drehmaschine.

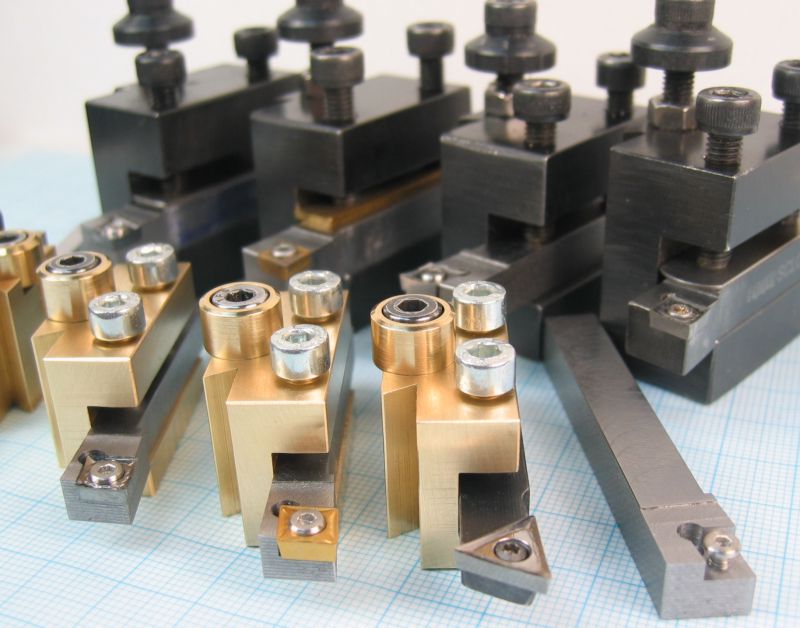

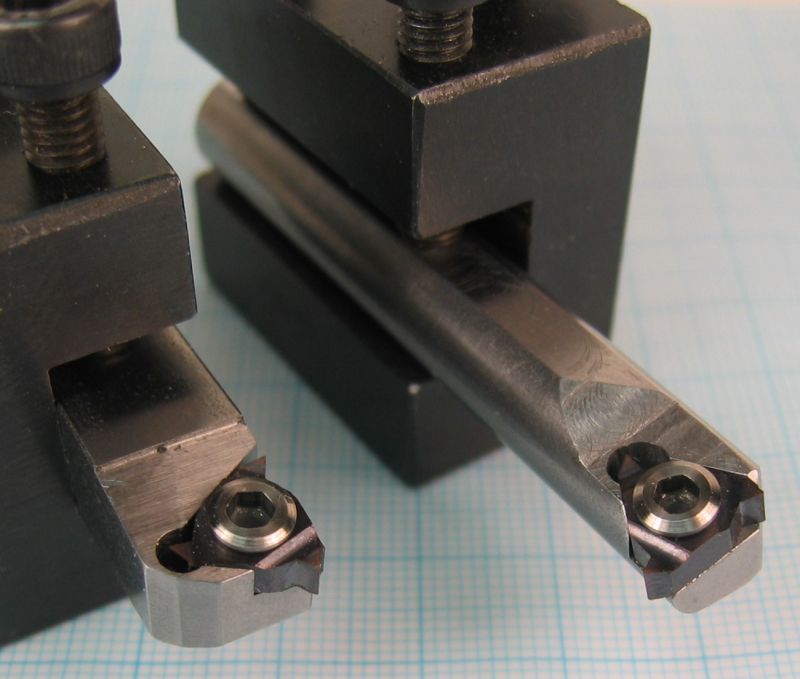

Hier schon mal die neuen Teile im Vergleich zu den Kassetten der Proxxon PD360 in welchen ich überwiegend 8x8mm Schäfte einsetze.

Eine größere Anzahl gleicher Klemmhalter hat sich bei mir als recht praktisch erwiesen, so habe ich immer einen schnellen Zugriff auf verschiedene Wendeplatten ohne diese immer erst vom Halter schrauben zu müssen.

Letztlich arbeitet man so auch ökonomischer, die scharfen, hochpositiven ALX Typen werden dann z.B. eben nicht mal schnell durch ein Stück C45 gequält nur weil ich zu faul bin für eine kleine Aufgabe die Platte im Halter zu wechseln. Und eine schon nicht mehr ganz taufrische M-Platte arbeitet zum Schruppen in Stahl auch meistens noch eine Weile ausreichend genug.

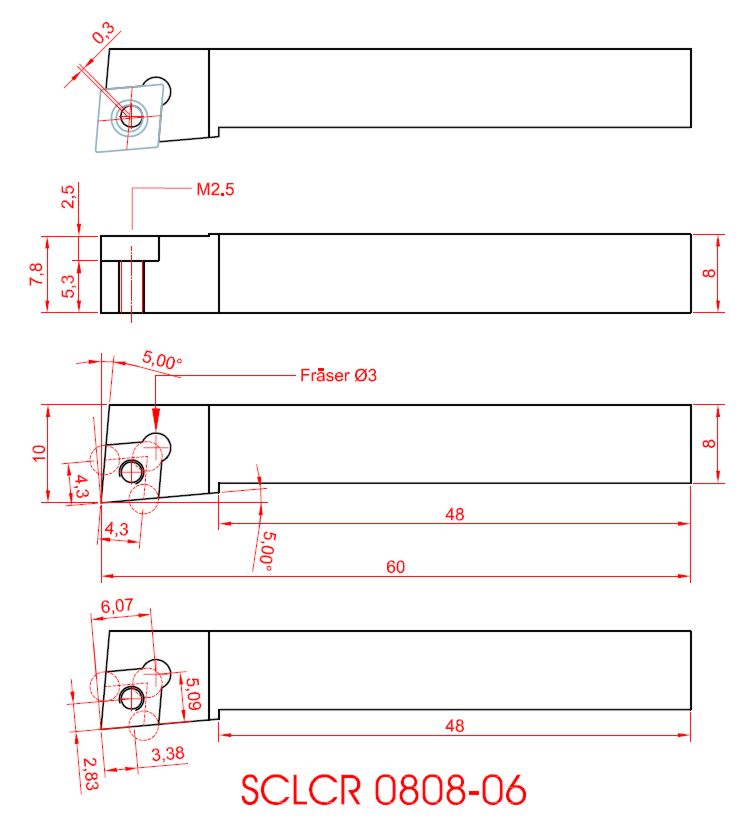

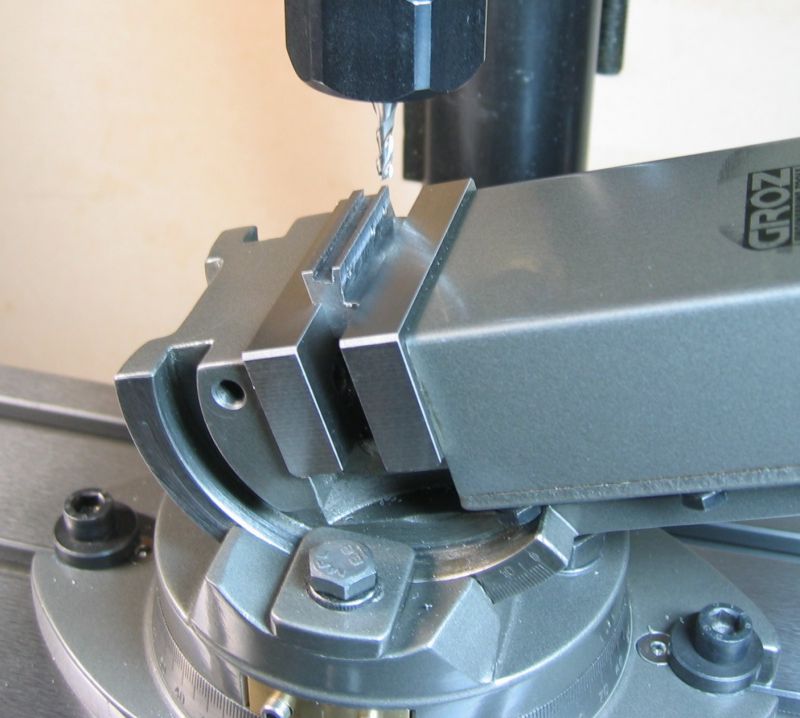

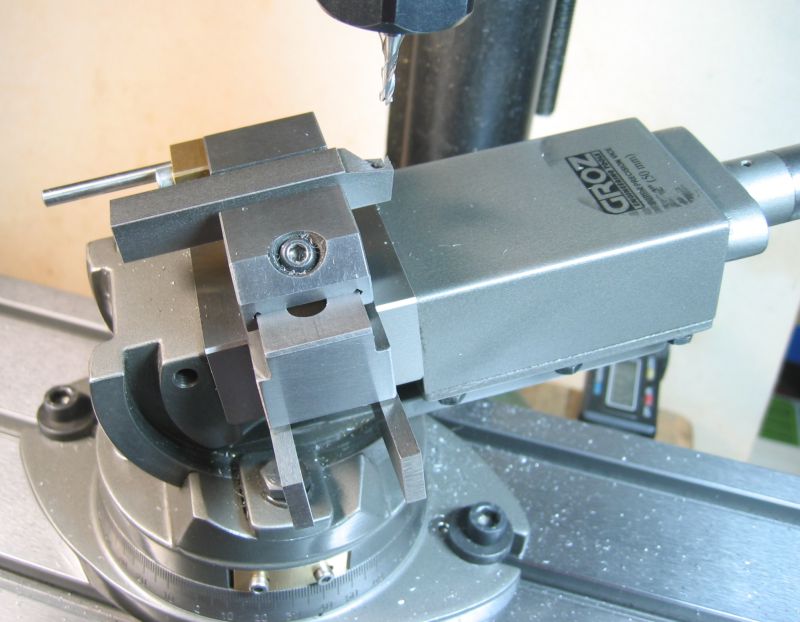

Um auf einer konventionellen Maschine die CCMT Plattensitze zu fräsen muss man ja nun den Maschinenschraubstock um plus/minus 5grd zum Tischzug schwenken. Das habe ich bisher immer im starren Niederzugschraubstock erledigt, welcher auf dem Tisch gedreht (per Universalwinkel eingestellt) festgesetzt wurde.

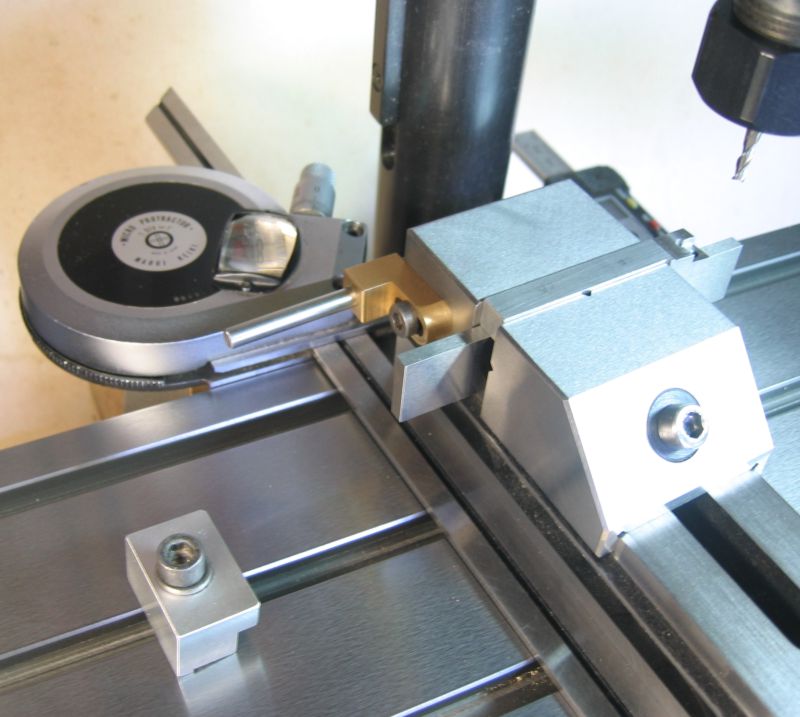

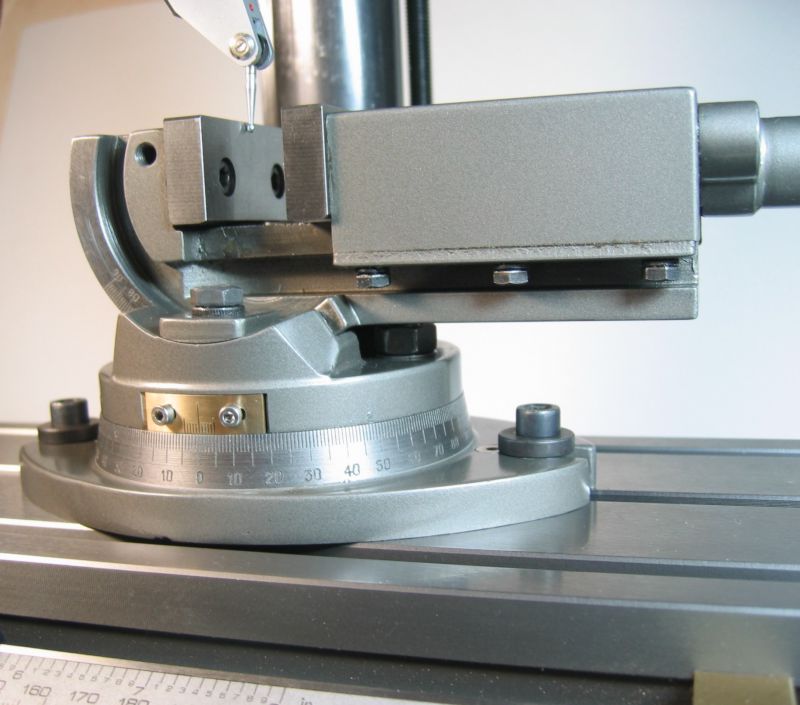

Für solche und ähnliche Aufgaben habe ich mir in der Zwischenzeit nun auch noch einen kleinen 50mm 2-Achs

Maschinenschraubstock zugelegt, welcher aber vor einer vernünftigen Verwendung (wie üblich...ha ha ha....) noch etwas

aufgebrezelt werden musste.

Die Gradteilung des Drehtellers ist eigentlich ganz brauchbar ausgeführt, doch hatte der Hersteller scheinbar den Nullstrichträger vollkommen vergessen, da war nix, noch nicht mal ein einzelner, fester Strich war am Gegenstück eingraviert.

Da ich die Fußplatte mit zwei Passbolzen ausgerüstet habe, welche sich an der mittleren T-Nute des

Fräsmaschinentisches orientieren, brauche ich den Nullpunktträger aber ohnehin einstellbar. Nur so kann ich das ganze

System dann auch einmal in eine genaue Grundstellung bringen, welche sich später ohne Einstellarbeiten immer wieder

reproduzieren lässt.

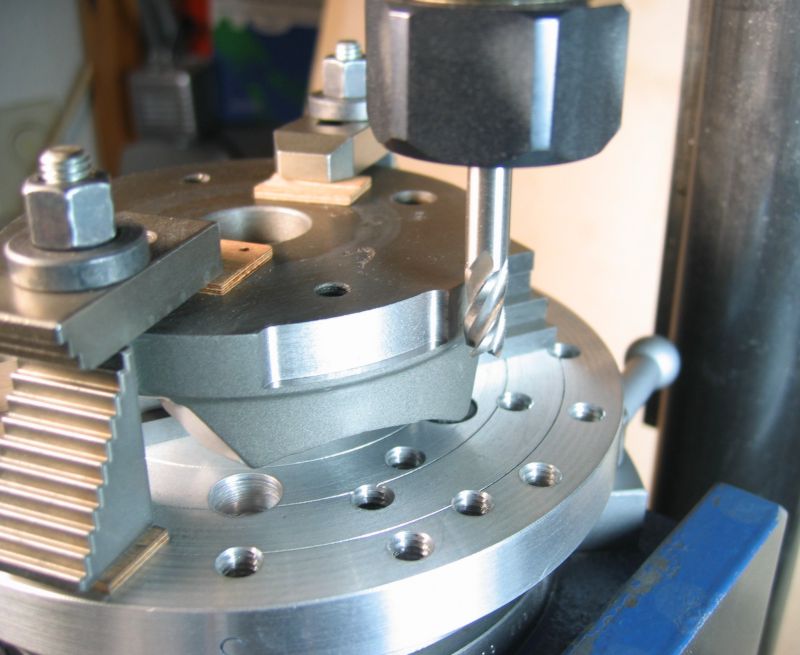

Also wurde die Zwischenplatte des Schraubstockes erst einmal auf die Planscheibe des Drehtisches gespannt und ein wenig dran rumgefräst.

Und weiter geht's mit Gewindeschneiden..........

und mit einer feinen HM Reißnadel (aus nem alten Fräser geschliffen) habe ich dann die Skala auf das eingelegte 2mm Messingblech graviert.

Der Nonius erleichtert das genaue Einstellen etwas, ein Zehntel Grad lässt sich so noch ganz gut ablesen, besser gesagt abschätzen.

Durch die Langlöcher im Nullpunkträger kann man dann den Schraubstock mit dem Feintaster bezüglich der Passbolzen in der T-Nute einmal genau einstellen. Für die meisten Arbeiten genügt das, wenn's ganz genau sein soll kommt man aber um den erneuten Feintastereinsatz nicht herum, ein Hunderstel Grad machen schon eine Abweichung von ca. 0.01mm auf die 50mm Backenbreite aus.

Doch nun ging's endlich mit der Fertigung der Klemmhalter weiter.

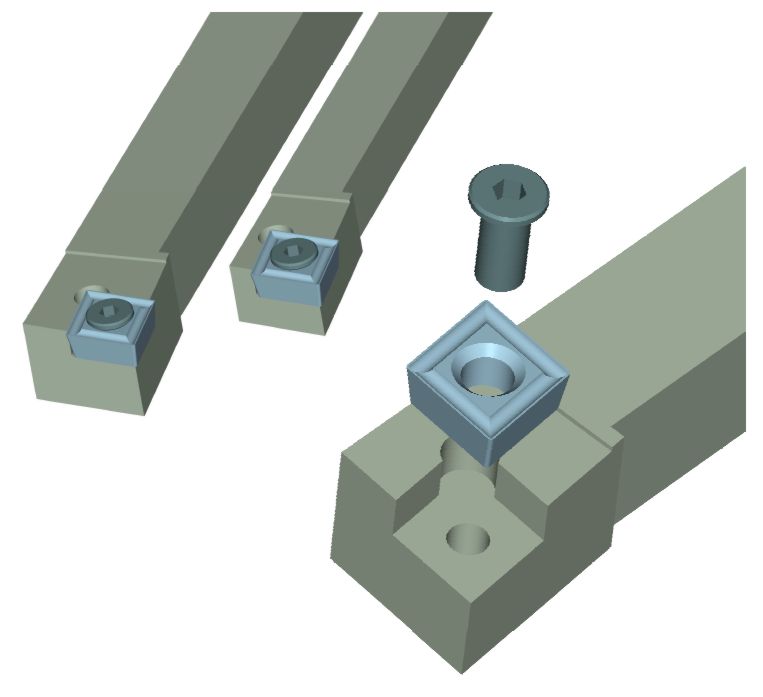

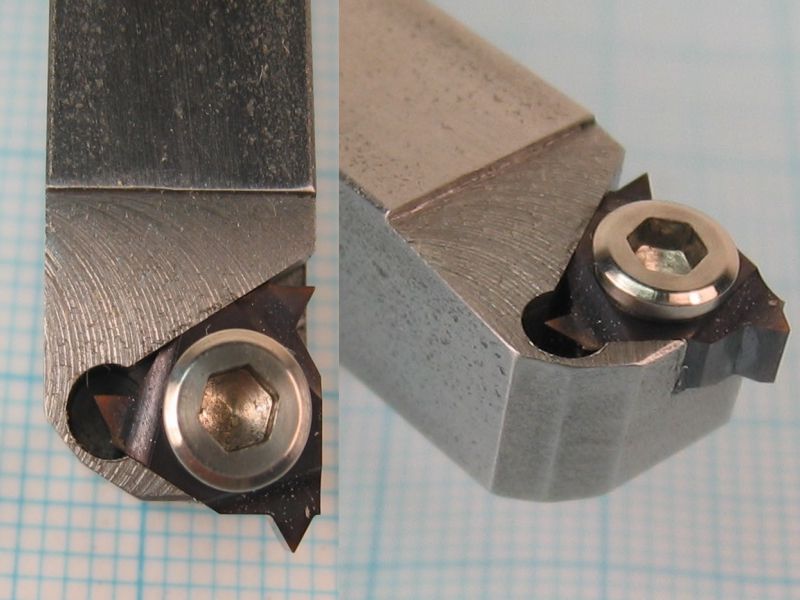

Ich baue rechte und linke Seitenstähle in der Regel stark angelehnt an die Ausführung der ganz normal käuflichen Typen. Nur auf den dem Freiwinkel der Hauptschneide folgenden konischen Plattensitz verzichte ich, das ist mir einfach zu viel Aufwand ohne CNC und ohne einen speziellen 7grad Formfräser.

Ich fräse die Tasche senkrecht ein und versetzte die Gewindebohrung der Verschraubung diagonal 0.3mm in Richtung Anlagekanten. Das gibt genügend Vorspannung und einen festen, lagerichtigen Plattensitz.

Bei den doch geringen Beanspruchungen auf meinen kleinen Maschinen hatte ich mit dem Verfahren noch nie Probleme, für Akkordzerspaner mit 5 kW starken Drehbänken ist das wahrscheinlich nicht unbedingt ratsam...ha ha ha.....

Mit diesem Schraubstock fräst man um die Hochachse geschwenkte Bauteile auch nicht unbedingt komfortabler als mit der Einstellerei per Universalwinkelmesser am festen Niederzugtyp, die Bezugskanten müssen ja auch weiterhin nach jeder Drehung neu gesucht und eingenullt werden.

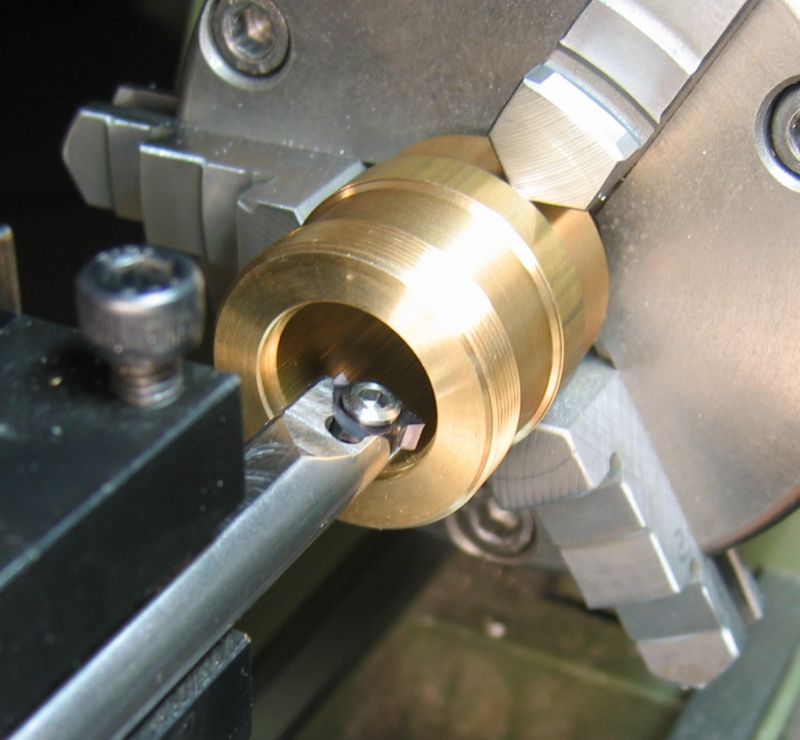

Mit hochpositiven Schneidplatten kann man auf der Schaublin hervorragend arbeiten, aber auch die normalen CCMT Platten funktionieren in Stahl bestens.

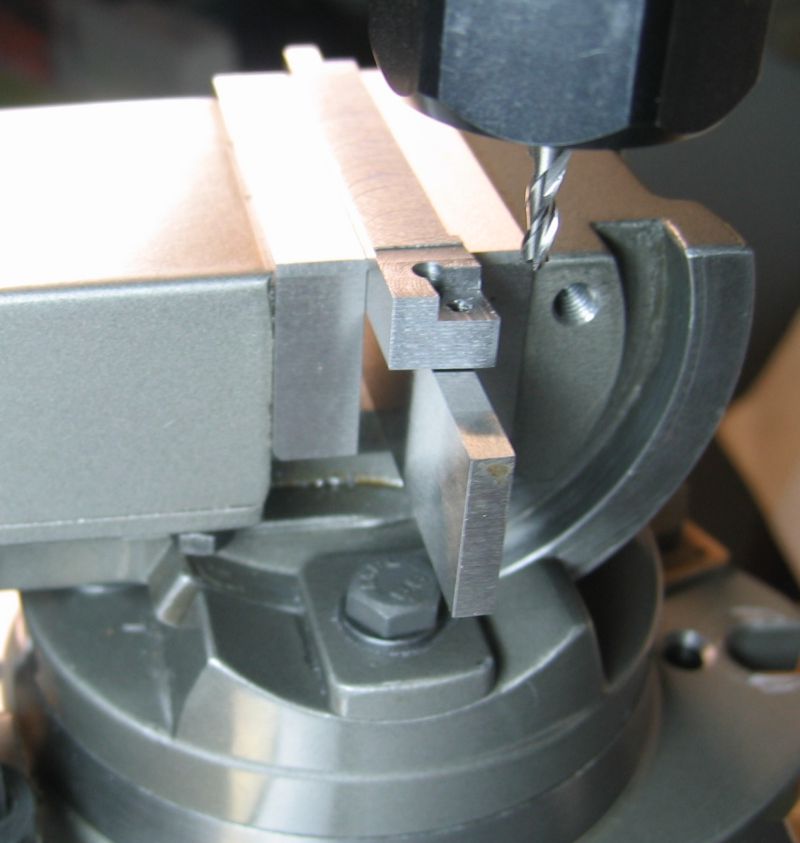

In meinem Fundus fanden sich noch zwei kleine HSS Abstechklingen mit 1.45mm Schnittbreite. Da ich dazu aber keinen

zur Schaublin passenden Halter hatte, wurde kurzerhand noch ein Abstechhalter gebaut, da kann der neue Schraubstock doch wenigstens noch seine weiteren Fähigkeiten (die Schwenkung um die horizontale Achse) zeigen......ha ha ha.....

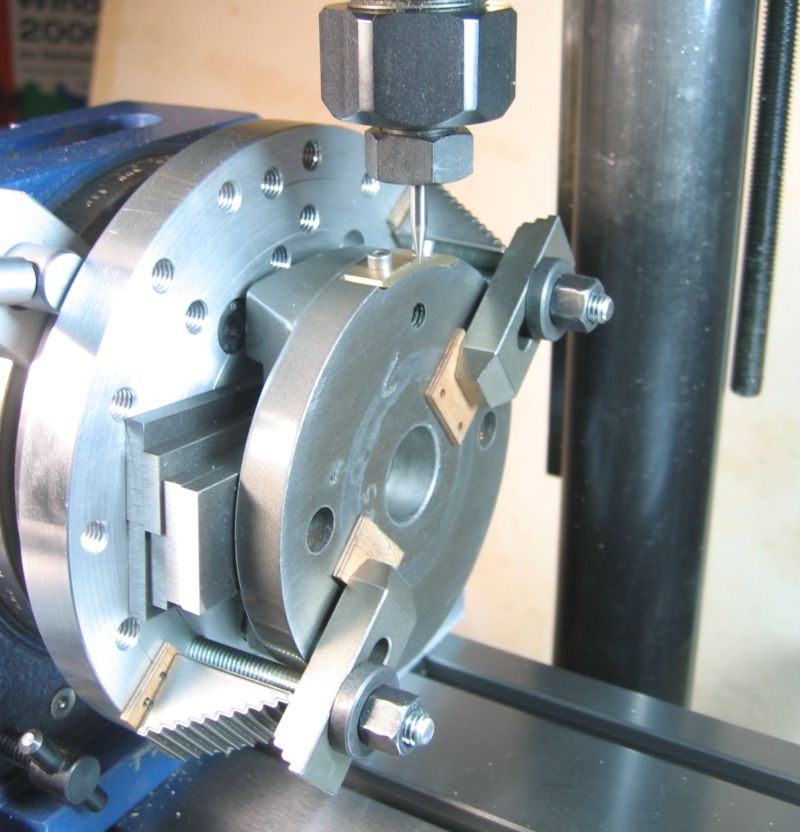

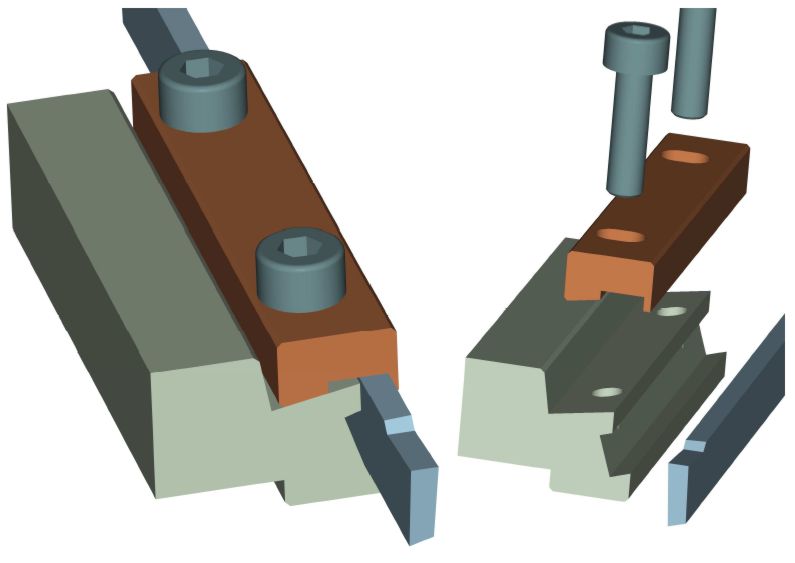

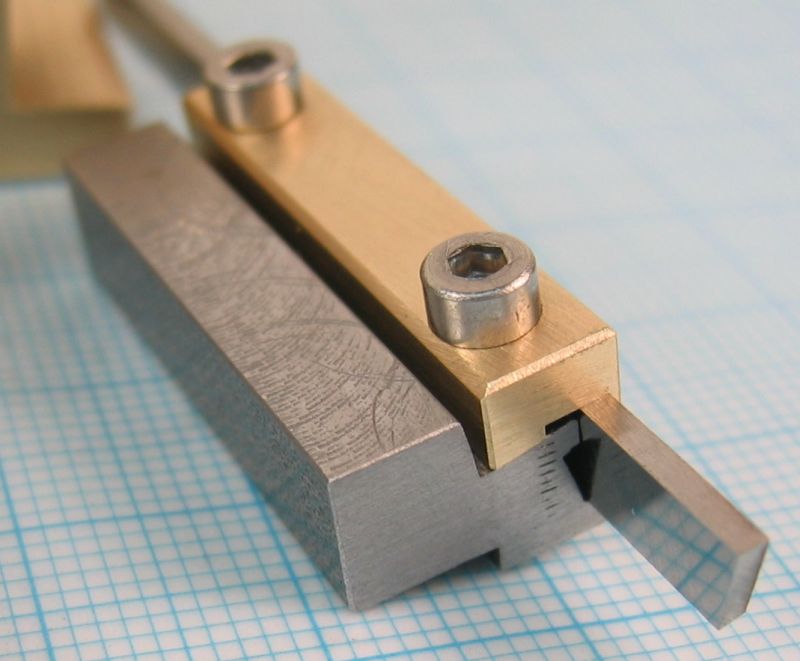

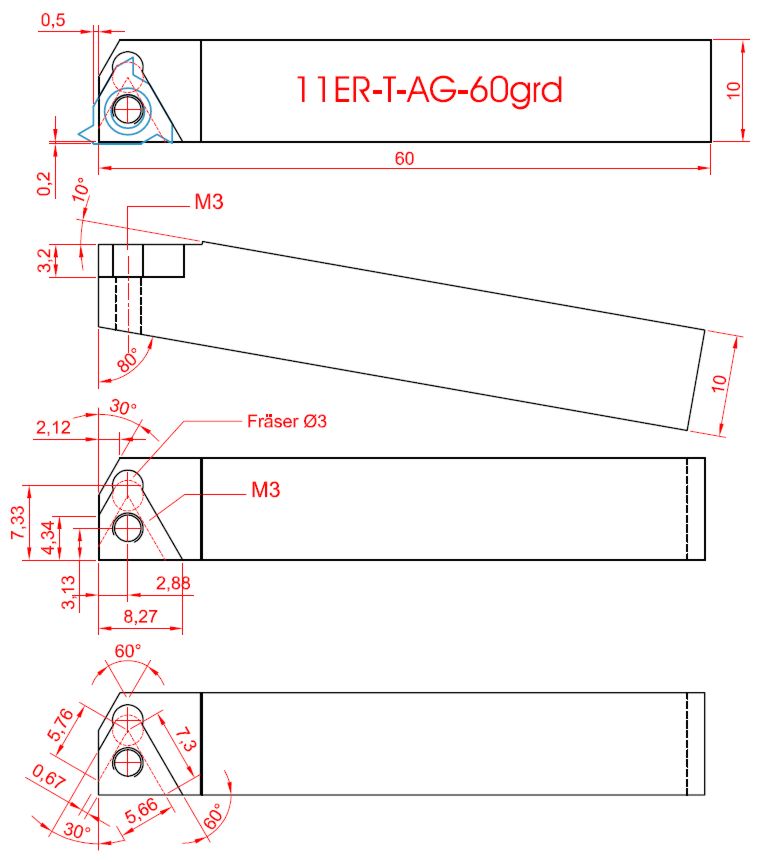

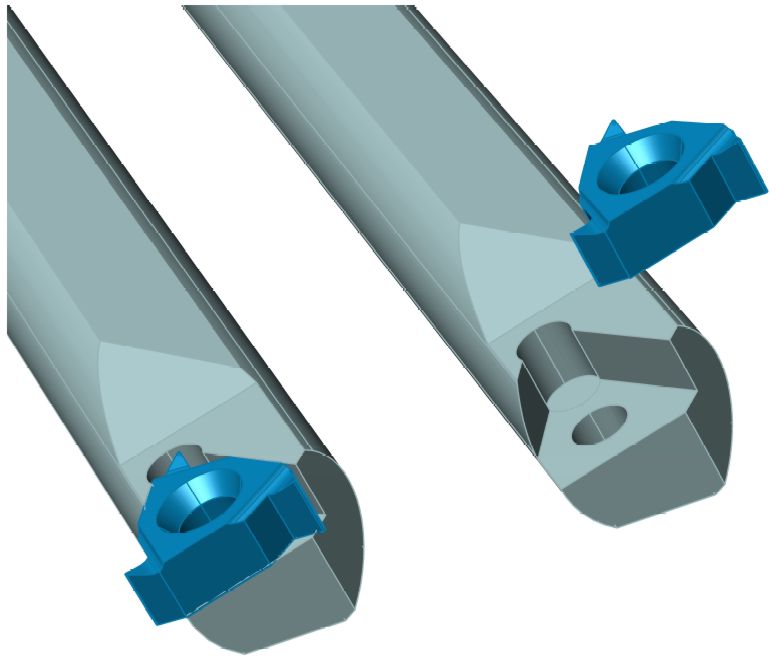

Meine Konstruktion sah im Entwurf dann so aus:

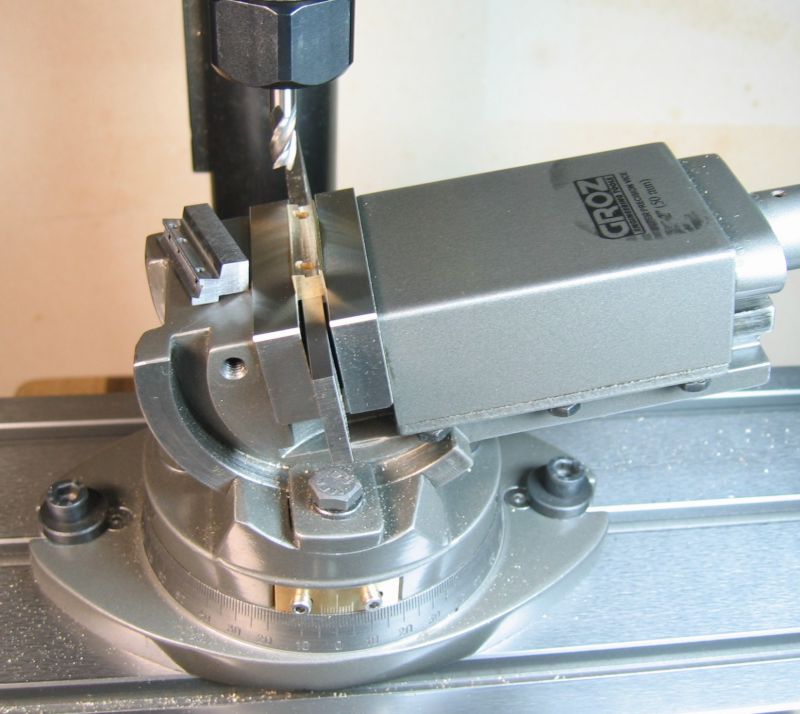

Und dann wurde fröhlich an der Schwenkung gestellt.

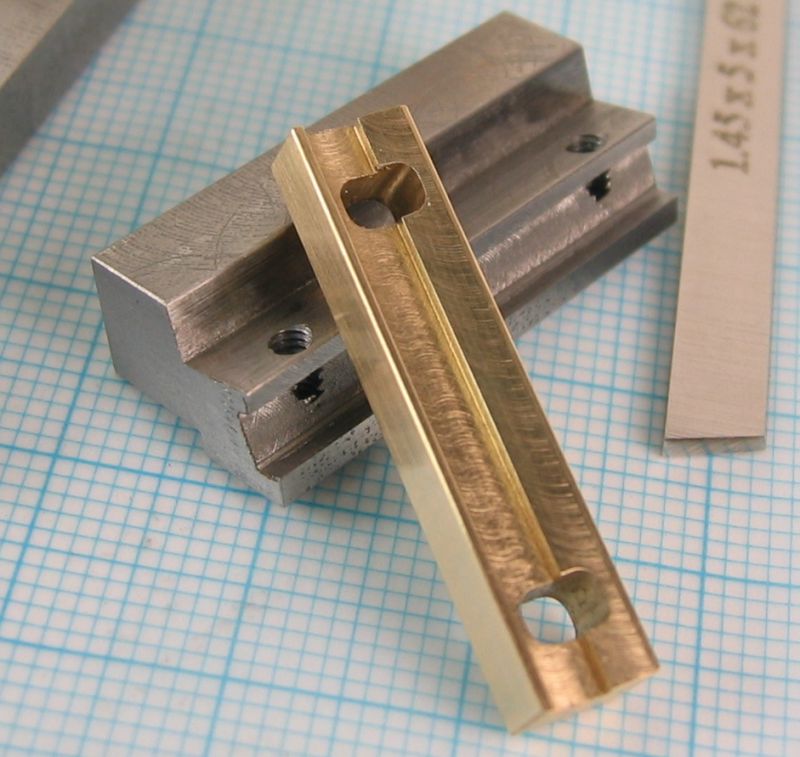

Der Grundkörper ist aus C45 und mit 12x8mm Grundmaß eher als winzig zu bezeichnen. Die Spannbacke wurde aus Messing gefräst, da lachte mich ein passendes Rohstück gerade an und das reicht für den Zweck vollkommen aus.

Durch die schiefe Ebene der Spannbacke und den 18grd Sitz am Grund der Klinge zieht sich das Schwert immer stabil an seine Anlage und sitzt bombenfest.

Das Teil ist auf jeden Fall trotz seiner Winzigkeit deutlich seriöser ausgefallen als die meisten Konstruktionen der einschlägigen Billigimporte aus Fernost, welche so gerne im unteren Hobbysegment vertrieben werden.

Ich hatte in den Anfängen mal so ein Teil, da ging gar nix und ich zweifelte schon an mir, meinen Anschleifkünsten und der Drehmaschine selber. Letztlich lags am primitiven Halter, mit einem Profi Abstechschwert waren dann schlagartig alle Probleme ausgeräumt.

Die beiden seitlichen Freiwinkel sitzen, wenn man die Maße beim Sitzausfräsen richtig einhält, auch korrekt symmetrisch.

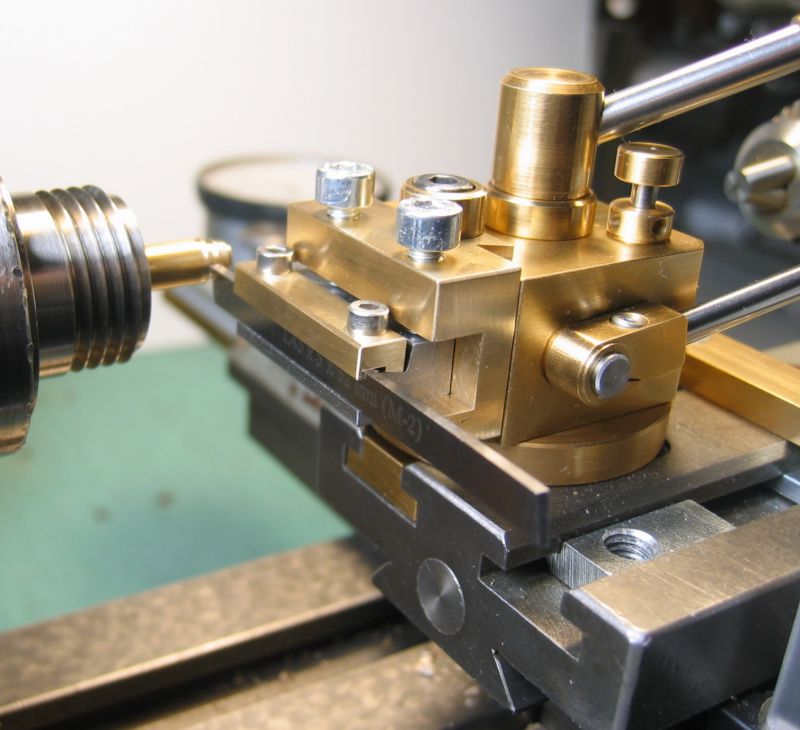

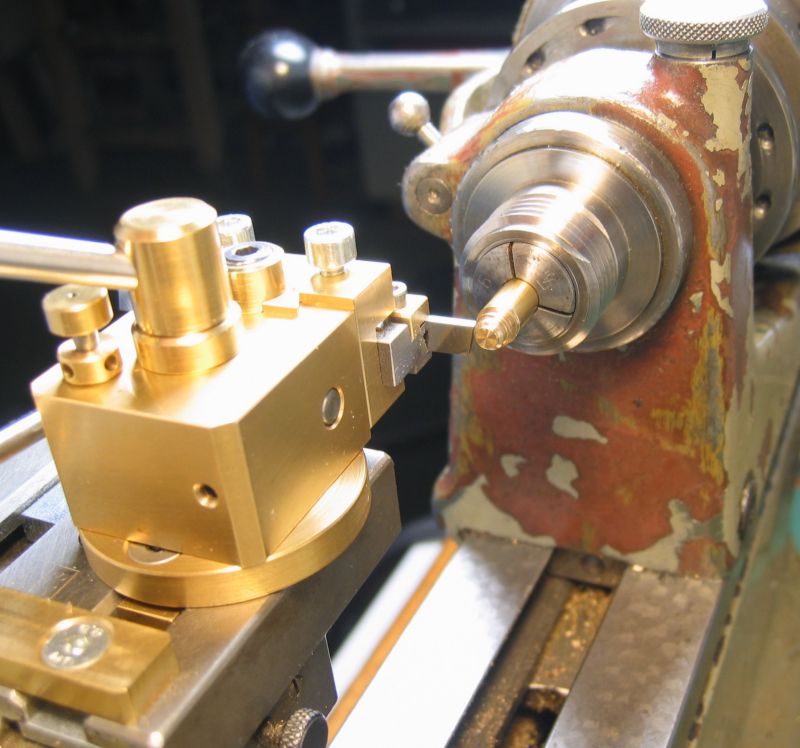

Hier noch einmal eine arbeitsfähige Zusammenstellung für den Einsatz auf der Uhrmachermaschine: ab 2.5mm nutzbarer HSS Innenstahl, rechter Seitenstahl mit ALX WSP, rechter Seitenstahl mit CCMT Platte und der kleine HSS Abstechstahl.

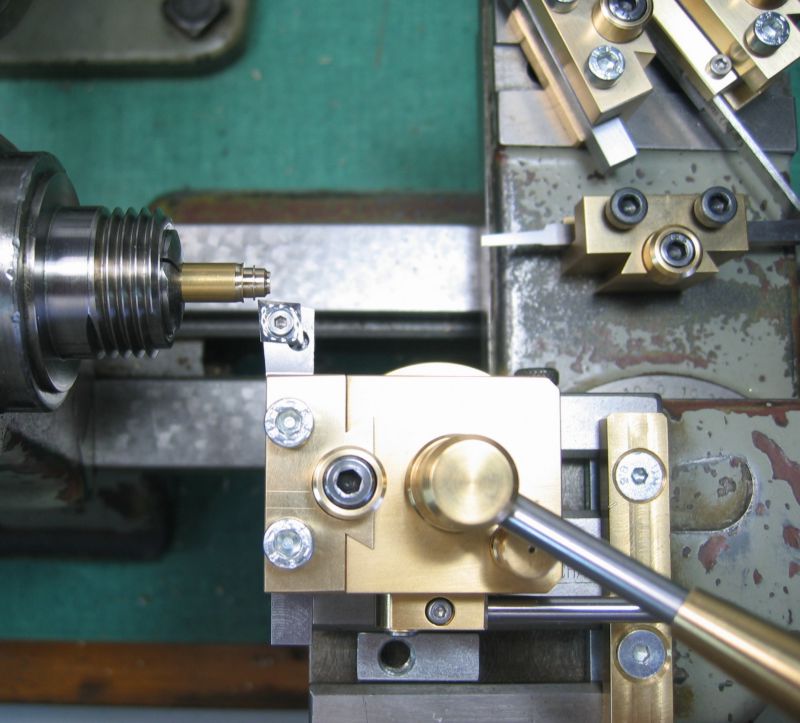

Im Schnellwechsler auf der Maschine sieht man, dass die Bauausführung in den Dimensionen so klein gewählt werden musste.

Und der tut seinen Dienst richtig gut, das Abstechen geht damit präzise, stress- und ratterfrei.

Zum Schluss noch ein Wort zum Einsatz von WSP's auf ganz kleinen Feinmechaniker Drehbänken bzw. auf Uhrmacherdrehmaschinen.

In der einschlägigen Fachliteratur wird davon oft ganz abgeraten und meistens die ausschließliche Verwendung von HSS Drehlingen empfohlen.

Dem kann ich aus eigenen Erfahrungen so nicht ganz zustimmen. Natürlich sind WSP Werkzeuge dort nicht unbedingt nötig, doch wer die Platten zur Verwendung auf seinen anderen Maschinen eh bevorratet kann sie auch hier wunderbar nutzen.

Ich kann nur mutmaßen, dass diese Ratschläge noch aus Zeiten herrühren, in denen Hartmetallschneidplatten fast ausschließlich in der Industrie und der Großzerspanung Anwendung fanden. Dort wurden dann auch meistens Platten mit mehr oder weniger negativen Spanwinkeln für große Spanvolumen und zügige Vorschübe eingesetzt welche natürlich nur auf sehr schweren und steifen Maschinen ihre Daseinsberechtigung haben.

Die kleinen Bauformen (06er) sowohl in hochpositiver Ausführung Typ CCGT, wie auch die normal positiven Platten CCMT

zur allgemeinen Stahlbearbeitung, sind aber auch für kleinste Drehbänke gut geeignet. Die Schnittdrücke liegen da auch nicht höher als bei einem scharf geschliffenen HSS Stahl.

Und mit einer hochpositiven ALX Platte (Scheidenradius 0.2mm) kann ich notfalls auch im Zustellungsbereich von 0.01mm noch einen kontrollierten Span abheben.

Gleiches gilt natürlich auch für andere Plattengeometrien, egal ob jetzt die 55grd Romben DCGT oder die noch schlankeren 35grd Platten VCGT eingesetzt werden.

Sicher wird es aber auf Uhrmacherdrehbänken immer besonders fummelige Anwendungen geben, bei denen man um die Selbstfertigung spezieller HSS Stähle nicht herum kommt.

Oder man gibt sich und seinem Geldbeutel einen kräftigen Ruck und ordert ein paar Garnituren der famosen HM Mini- und Microschneideinsätze a la P-HORN oder ISCAR. Das ist auch was Feines.

Tschüss vom Achim

Nachtrag vom 29.10.2008

In der Zwischenzeit kam noch ein Halter zum Außengewindeschneiden hinzu, seit ich neben Buntmetallen auch immer mehr Stahl verarbeite hatte ich mir den schon länger gewünscht.

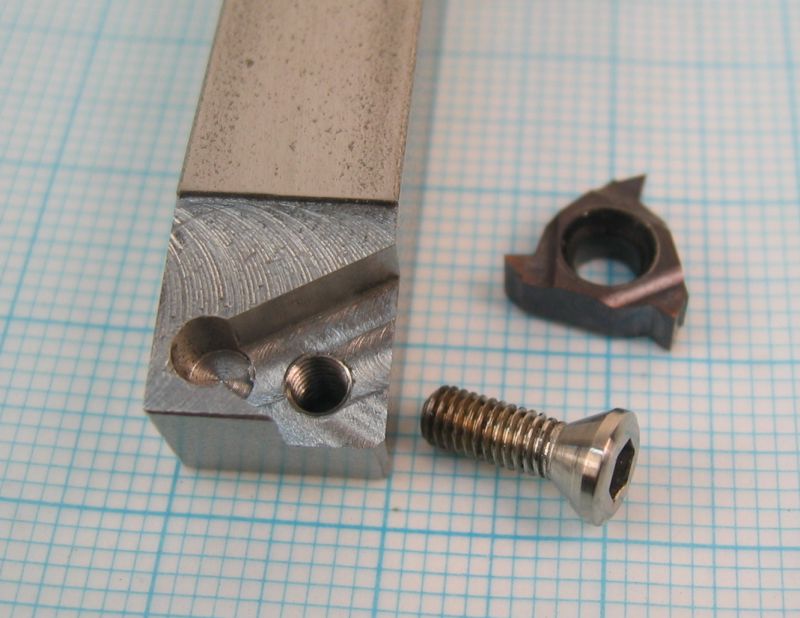

Elmar Deuss hatte bei meinem letzten Besuch Teilprofil Wendeplatten vom Typ 11ER-T-AG-60grd am Lager und da man die dort auch einzeln kaufen kann habe ich gleich mal welche mitgenommen.

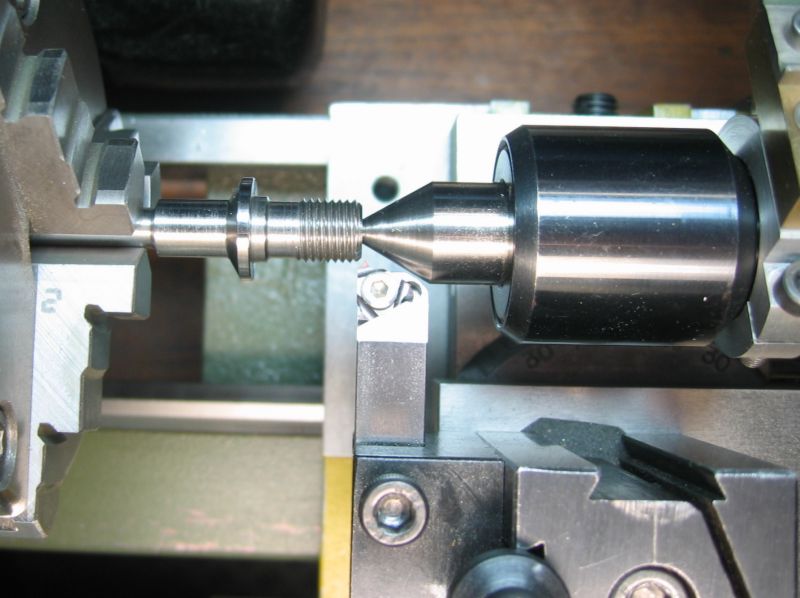

Heute wurde mal fix ein Halter gefräst (eine nette, überschaubare Abendaufgabe), dieser ist jetzt aber nicht für Uhrmacherdrehbänke ausgelegt sondern für den Einsatz auf der PD360 gedacht, auf der Schaublin habe ich eh keine Leitspindel. Daher dann der größere Querschnitt von 10x10mm, es soll ja möglichst stabil werden.

Die Platten müssen geneigt eingebaut werden, sie haben von Haus aus keinen Freiwinkel. Laut Herstellerangaben soll die Neigung 10grd betragen was sich wieder prima im Schwenkschraubstock fräsen lässt.

Diese WSP's sind Teilprofiltypen, das bedeutet man stellt damit (genau wie mit den üblichen HSS Meißeln) nur die Gewindeflanken her. Der Außendurchmesser des Gewindes wird dabei nicht gleichzeitig mitgeformt, der muß weiterhin vorher genau auf Maß gedreht werden.

Dafür haben diese Platten für uns Hobbymenschen den enormen Vorteil einen gewissen Steigungsberich abzudecken, die 11ER-T-AG können für Steigungen von 0.5 bis 1.5mm genutzt werden.

Zum Schluß habe ich noch die rechte Grundkörperecke leicht angeschrägt, hier kommt man sonst bei Arbeiten mit dem Rollkörner schnell in Platznöte. Da sind z.B. 8x8mm HSS Drehlinge grundsätzlich schlanker, die WSP benötigt leider einen gewissen Einbauplatz.

Jetzt standen nur noch die ersten Drehversuche an. Getestet wurde an einem kleinen Frässpindelschaft für ein 6.5mm Bohrfutter, Gewinde 3/8" 24G UNF, Material C45K.

Bei jeweiliger Zustellung von 0.15mm sind Drehverhalten sowie Oberflächengüte sehr gut, die Wendeplatten arbeiten prima und das ganze System macht einen rundum überzeugenden Eindruck.

Ob man so etwas nun unbedingt fürs Hobby braucht mag dahingestellt sein, denn Platten und fertige Halter sind nicht ganz billig. Die einzelne WSP liegt schnell mal über 10 Euro, im 10er Pack bekommt man sie bei ernstzunehmenden Anbietern so um die 70,- und ein semiprofessioneller Halter schlägt auch mit 60 Euro zu Buche, in Industriequalität kann's auch gerne doppelt so viel werden.

Da lohnt sich der Halterselbstbau doch echt und ich komme mit zwei, drei Plättchen im Vorrat auch eine ganze Weile aus. Und dann sind die Kosten auch überschaubar.

Jetzt fehlt noch eine Ausführung zum Innengewindeschneiden, die wird dann als Nächstes in Angriff genommen.

Bei der Planung eines Innengewindehalters für handelsübliche Wendeschneidplatten steht man erst einmal vor einer Grundsatzentscheidung: kann man mit einer im Linkslauf arbeitenden Drehmaschine und gleichzeitig einer geringen Profilverzerrung leben bzw will man seine Außengewindeplatten auch zum Innendrehen einsetzen oder leistet man sich den Luxus der Anschaffung und Bevorratung eines zweiten Plattentyps.

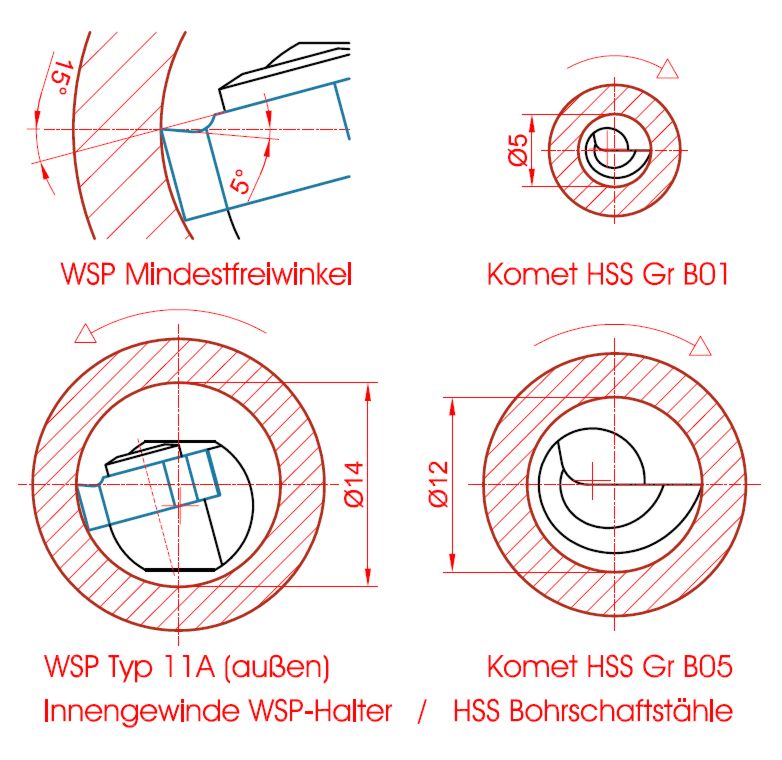

Wie oben schon erwähnt haben die Gewinde WSP keinen Freiwinkel an der Hauptschneide, also müssen sie gekippt eingesetzt werden und so den nötigen Freiraum unterhalb der Schneide zu erzeugen.

Beim Innendrehen reichen aber die vorgesehenen 10grd der Außenplatten kaum aus, erst bei 15grd kommt man mit den 11er Typen in Bereiche in denen man die Meißel schon ab ca. 14mm Kernlochdurchmesser nutzen kann, bei 10grd ginge das ohne Drücken erst deutlich oberhalb 20mm los.

Ein Neigen von 10 auf 15 grd sollte dem Spanverhalten der Schneide nicht allzu abträglich sein da der Spanwinkel der WSP groß genug ist und noch ein Rest positiver Spanwinkel übrig bleibt, ich schätze mal ca. 5grd. Doch ändert sich durch diese Maßnahme der Flankenwinkel des Gewindeprofils. Das 60grd Profil soll sich ja bei 10grd Plattenneigung ergeben, dafür sind sie ausgelegt, bei mehr Neigung wächst auch der Profilwinkel an.

Auch aus diesem Grund verkauft die Industrie für Innenanwendungen andere Plattentypen welche erst stärker geneigt das richtige Profil abbilden. Der Zuwachs des Flankenwinkels ist bei 5grd Fehlstellung aber sehr gering, er beträgt nur 0.2grd. Ich denke mit 60.2grd kann der Hobbyanwender gut leben (da erzeugt man mit anderen Geometriefehlern an der Hobbydrehe Schlimmeres), und deswegen habe ich mich zur Verwendung der Außenplatten auch für den Innenmeißel entschieden und werde das einfach mal testen.

Selbstverständlich funktioniert die normale Außen-WSP Innen nur bei rückwärts laufender Drehmaschine, das Gewinde wird dann vom Futter weg in Richtung Reitstock geschnitten. Das muss aber kein Nachteil sein, so liegt der Auslauf am offenen Ende was eigentlich ein kollisionsfreieres Arbeiten darstellt. Die Hersteller bieten zur Innenbearbeitung natürlich Platten in gespiegelter Ausführung (für rechtlaufendes Gewindeschneiden) an, dann ist man aber wieder bei der Anschaffung eines zweiten Plattentyps angelangt.

Angefertigt wurde der Halter dann aus einer 10mm C45 Rundstange, das sollte genug Stabilität geben.

Hier noch einmal der Vergleich zu den üblichen Komet HSS Bohrstangen welche mir für ganz kleine Innengewinde weiterhin sehr nützlich bleiben werden.

Erste Eindrücke aus dem praktischen Einsatz werden bestimmt noch folgen.

|

|

| |