|

|

|

| |

Rund ums Bohrerschleifen |

22.12.2008 |

Moin Moin,

ob es sich nun rechnet, Wendelbohrer selber anzuschleifen sei mal dahingestellt und bei preiswerter Ware mag das auch zutreffen, da kauft man wahrscheinlich besser 10er Packungen auf Vorrat.

Ich verwende neben den einfachen Typen aber auch viele Bohrer in Industriequalität, z.B. von Löher und Titex, da lohnt sich das heimische Schleifen dann schon eher.

Und Bohrer werden bei mir am liebsten am Wochenende stumpf oder eben dann wenn man sonst wie gerade keinen Ersatz auf die Schnelle beschaffen kann.

Also, Gründe um sich mit dem Selberschleifen mal näher zu beschäftigen gibt's doch Einige, außerdem wollte ich natürlich wissen wie es geht....ha ha ha......iss ja klar!

Prinzipiell kann man beim Wendelbohrerschliff zwei Verfahren unterscheiden welche sich hauptsächlich auf die Ausbildung der Schneidenfreifläche auswirken:

A) Hinterschliff des Kegelmantels in Form einer stetig abfallenden, bogenförmigen Kurve

oder

B) Hinterschliff der Hauptschneide als gerade abfallende Freifläche

Bei Verfahren A benötigt man zur Dreh- Schwenkbewegung des Bohrers eine zusätzlich überlagerte, axiale Vorschubbewegung welche man u.A. über eine Kurvenscheibe realisieren kann. So arbeiten z.B. die Geräte vom Typ Drill Doktor.

Da mir das zu aufwändig wurde und ich in der Literatur keinen Hinweis fand, dass dieser Schliff erhebliche Vorteile gegenüber der anderen Variante bringt, habe ich mich für den Testaufbau für Schleifverfahren B entschieden.

Die restliche Scheidengeometrie, also Spanwinkel und Form der Querschneide sind erst einmal durch den Steigungswinkel der Wendel (auch Spiralwinkel genannt) und die Stärke des Bohrerkerns vorgegeben und werden dadurch so zu sagen automatisch erzeugt.

Natürlich kann man daran mit speziellen Verfahren auch noch etwas ändern (Mehrflächenschliff, Ausspitzen etc.), worauf ich aber erst später eingehen will.

Für eine vernünftige Schleifvorrichtung benötigt man eine stabile, zentrische Einspannung des Bohrers und eine Methode um den Bohrer in dieser Einspannung präzise um 180grd zu wenden.

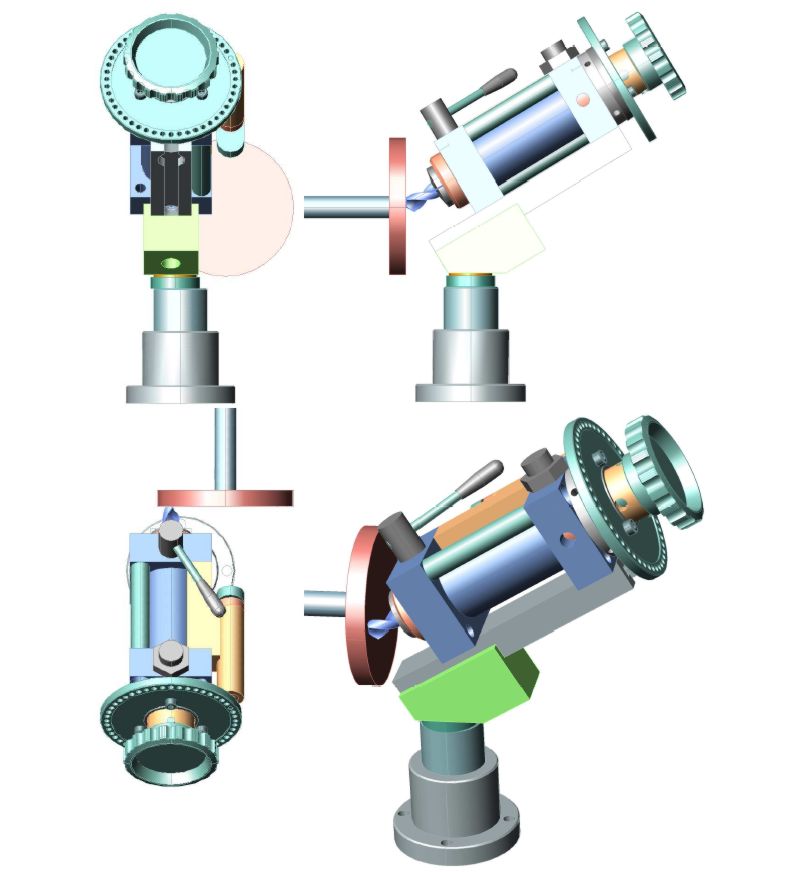

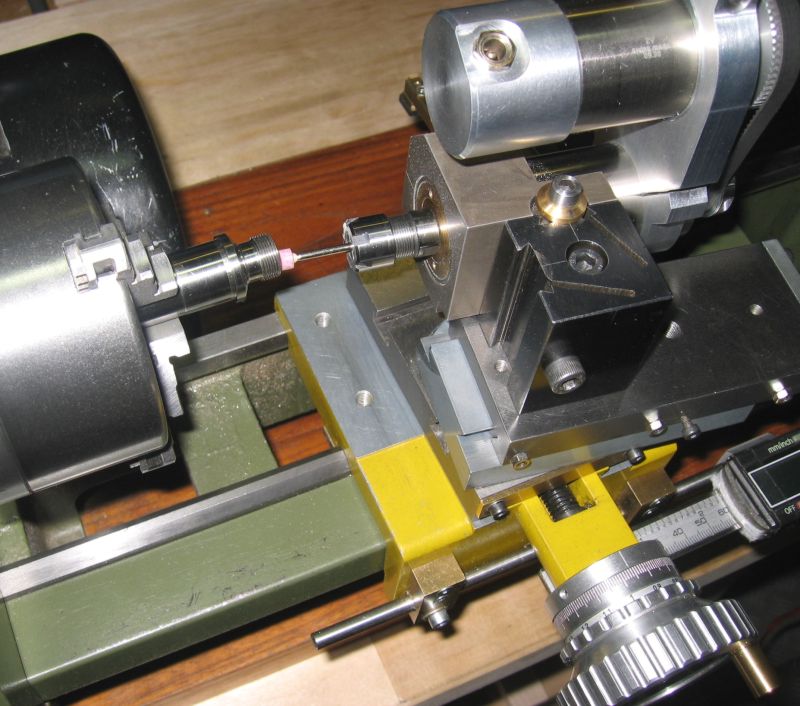

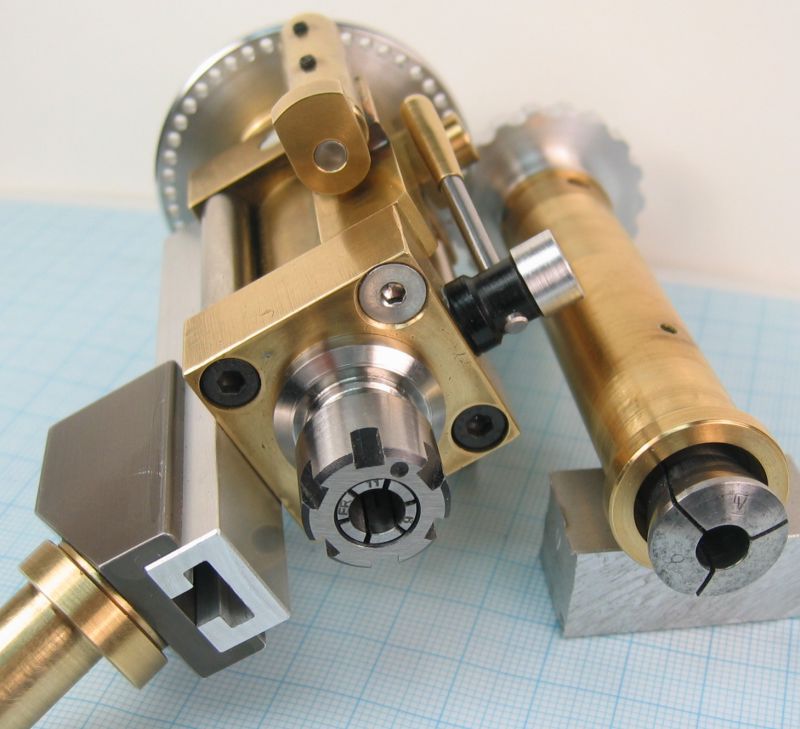

Im Prinzip hatte ich das Nötige ja schon, ein kleines Teilgerät mit einer Aufnahme für W12 Zugspannzangen hatte ich mir im vergangenen Jahr für andere Aufgaben schon mal gebaut. Diese Teilvorrichtung wurde nun etwas umgebaut und um eine Schwenkachse mit Standfuß ergänzt.

Um zu Testzwecken die Schneidengeometrie noch beeinflussen zu können wurden einige Maße veränderbar ausgeführt, ich wollte ja bei Misserfolg nicht immer alles neu bauen müssen.

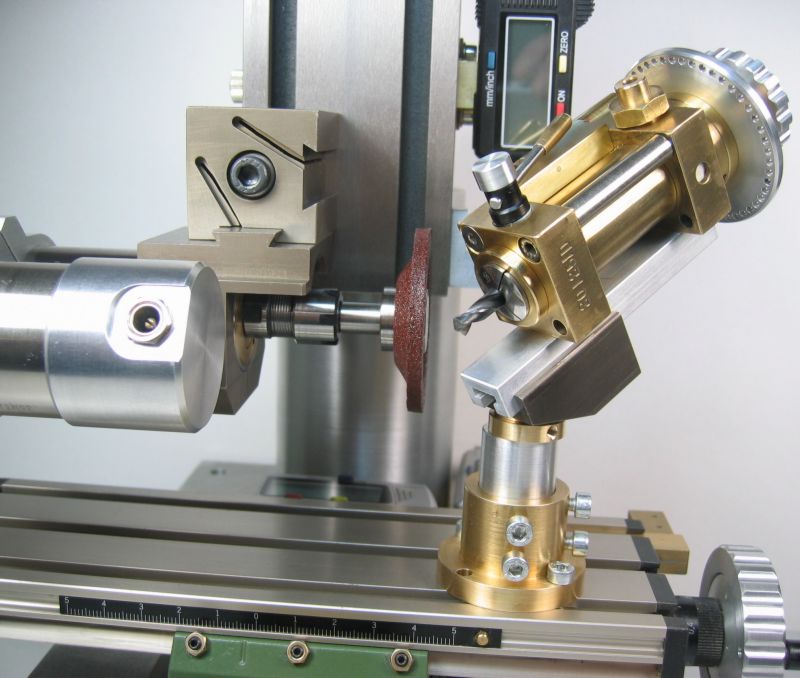

Und als Grundmaschine nehme ich, wie schon beim Schleifen der Gear Hobber, meinen Mini Fräs/Schleif Kombibaukasten.

Der Wendelbohrer wird also unter Einhaltung des 118grd Spitzenwinkels an der Schleifscheibe vorbeigeschwenkt und mit dem Frästisch kann genau und gezielt zugestellt werden, was besonders nach dem Wenden um 180grd zum Schliff der zweiten Schneide von erheblicher Bedeutung ist.

Damit bei der einfachen Schwenkbewegung trotzdem der nötige Hinterschliff, also der Freiwinkel an der Hauptschneide entsteht sind aber einige Bedingungen in der Schwenkgeometrie einzuhalten.

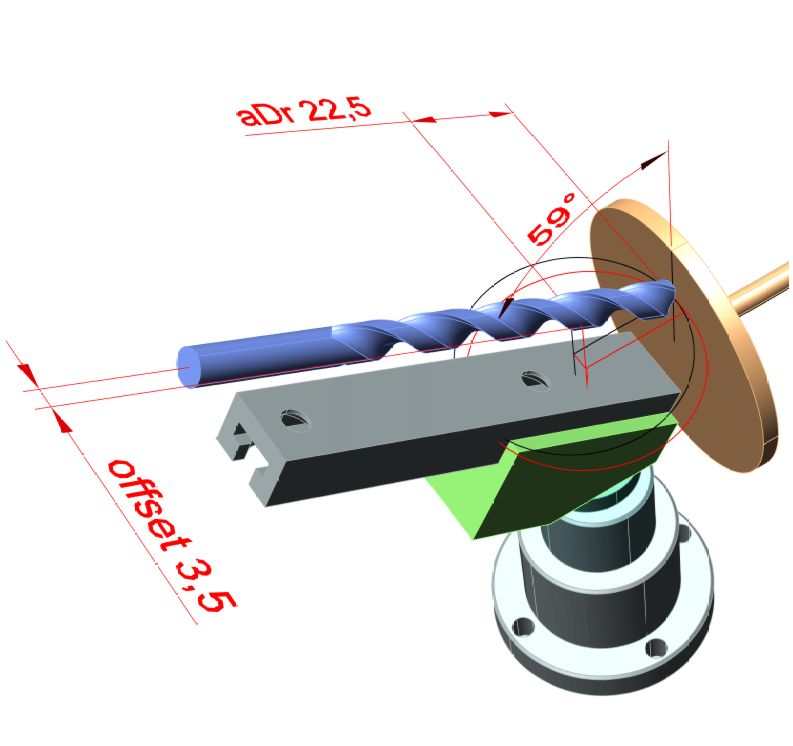

Die Schwenkachse darf sich nicht mit der Achse des Bohrers schneiden sondern muss dazu seitlich versetzt vor der Bohrerschneide stehen, ich nenne das hier Achsenoffset.

Dieser Versatz (offset) und die Entfernung der Bohrerspitze zur Schwenkachse (aDr) müssen in einem bestimmten Verhältnis zueinander stehen, denn die Größe dieses Verhältnisses bestimmt die Größe des Hinterschliffs.

Für normale Bohraufgaben praktikable Maße habe ich hier aufgezeichnet. Man kann das auch alles größer oder kleiner bauen, solange das Verhältnis eingehalten wird ist das egal.

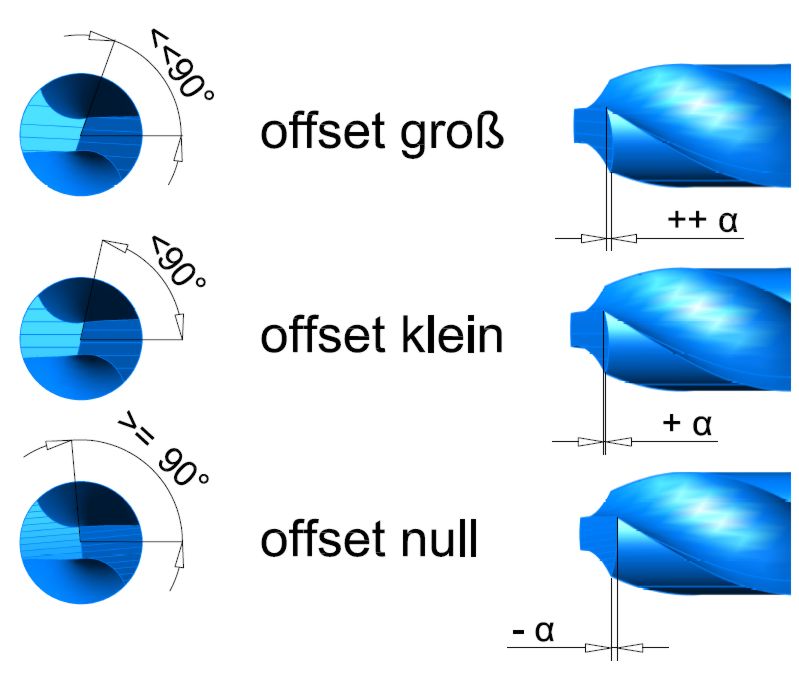

Die Auswirkung des Offsets auf die Scheidengeometrie habe ich hier mal im CAD simuliert, je größer der Offset desto stärker fällt der Freiwinkel Alpha aus. Und der Freiwinkel ist beim Bohrer genau so nötig wie beim Drehstahl, sonst drückt es nur. Vereinfacht gesagt, je größer der Hinterschliff desto aggressiver dringt der Bohrer ins Material ein.

Gut zu erkennen ist, dass sich mit zunehmendem Hinterschliff die Querschneide im Uhrzeigersinn auf die Hauptschneide hin zudreht. An der Lage der Querschneide kann man die Größe des Freiwinkels meistens besser beurteilen als anhand der Seitenansicht des Bohrers welche den Winkel bedingt durch die seitliche Zylinderansicht schnell als zu gering erscheinen lässt.

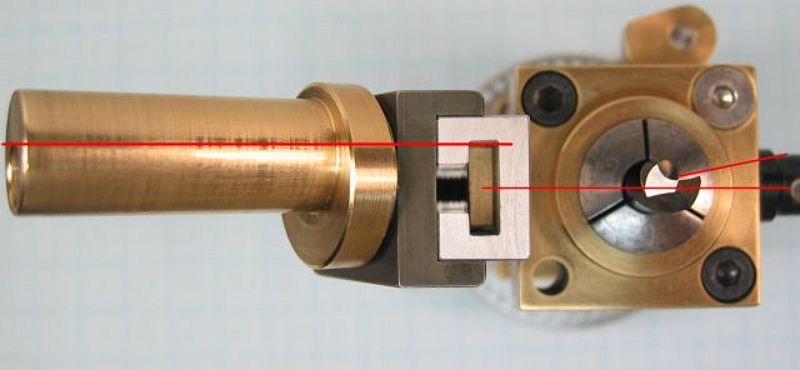

Zum Schleifen müssen die Bohrer in einer geeigneten Grundposition gespannt werden, die schon vorhandene, alte Hauptschneide sollte ca. 10 bis 15grd vor die Schwenkachsenparallele gestellt werden. Auf dem Bild kann man gleichzeitig auch den Offset in der Vorrichtung gut erkennen. Schleift man einen eventuell abgebrochenen Bohrer ganz neu an muss man sich an diese Grundstellung etwas herantasten. Sobald sich die Schneide zu bilden beginnt erkennt man die Verhältnisse besser und kann durch Verdrehen in der Spannzange gut die richtige Position nachjustieren.

Das klappte nach ein wenig Rumprobieren recht gut, hier z.B. ein frisch geschärfter 6er welcher sehr gut arbeitet, eigentlich wie neu. Und die Geschärften laufen sauber zentrisch, sie bohren auf der Drehmaschine gerade fluchtende Löcher, dabei entsteht auf beiden Schneidenseiten der gewünschte gleichmäßige Spanaustritt.

Nun brauche ich auch oft sehr kleine Bohrer, 1.2mm oder sogar 0.8er sind bei mir nicht außergewöhnlich. Und gerade die Kleinen werden recht schnell stumpf und sind auch nicht gerade billig. Wenn die Vorrichtung präzise genug ist sollte man damit auch die Winzlinge schleifen können, das geht mit den käuflichen Maschinen im mittleren Preissegment ja normalerweise nicht zu machen.

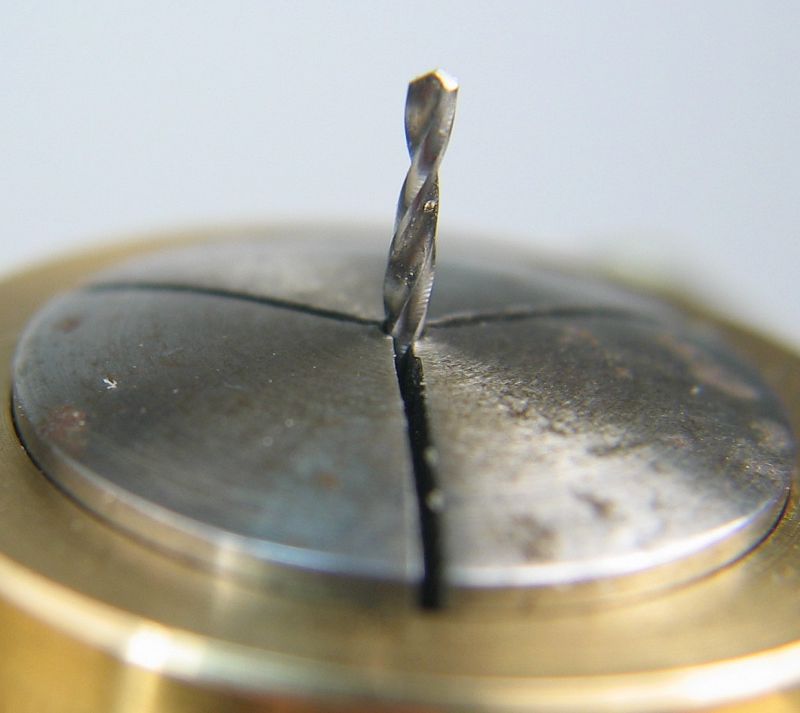

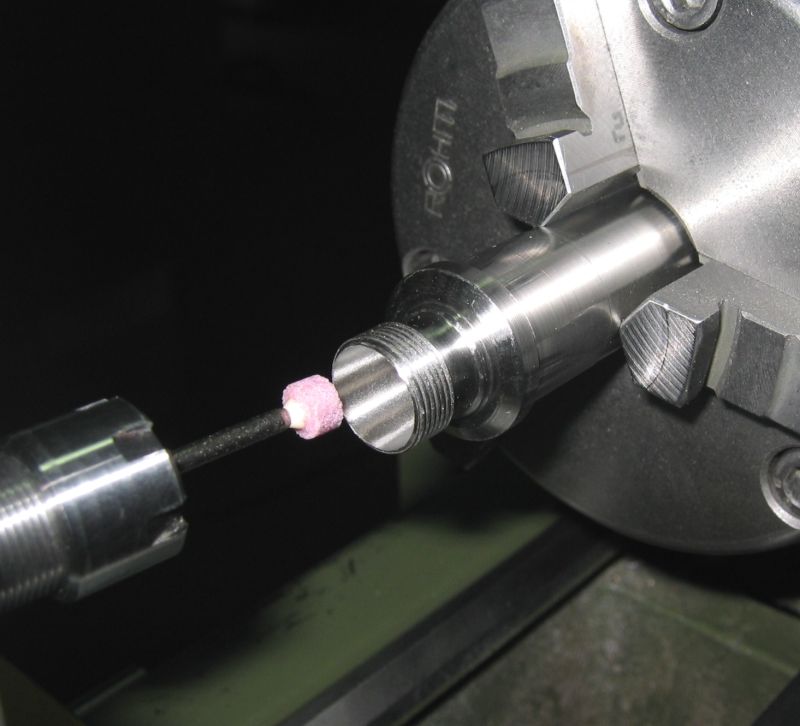

Voila, geht doch..........ha ha ha.......hier ein 1mm Bohrer in der Bearbeitung…….

.....und Bohren tut der auch.........sogar sehr gut.

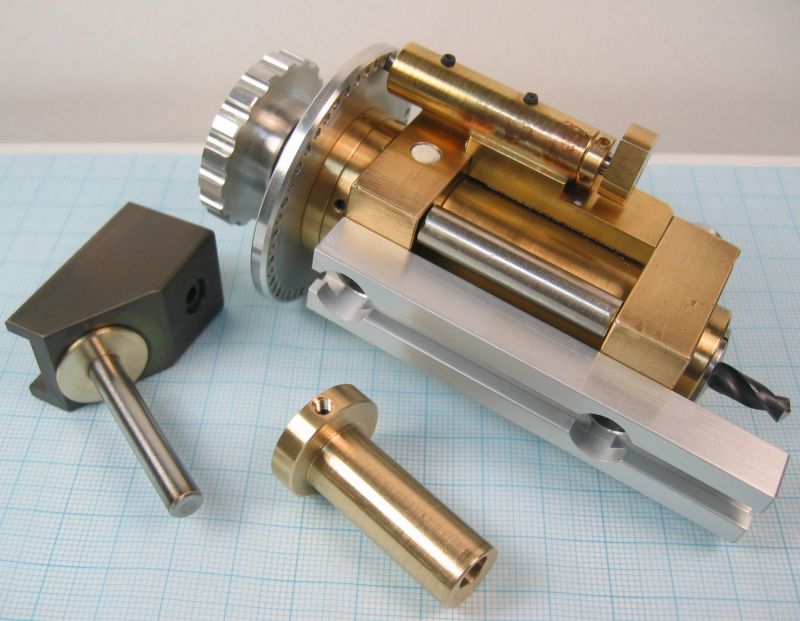

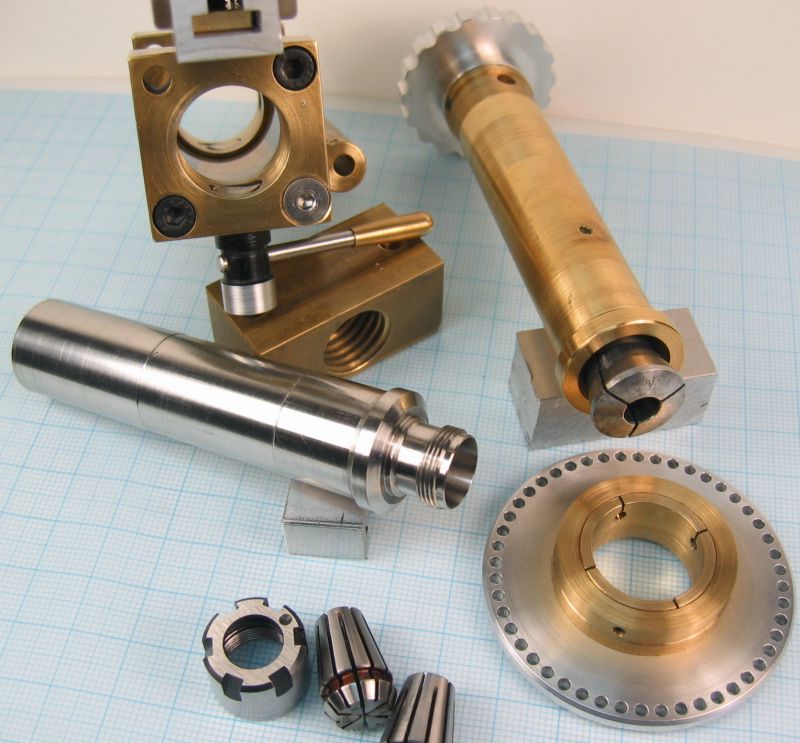

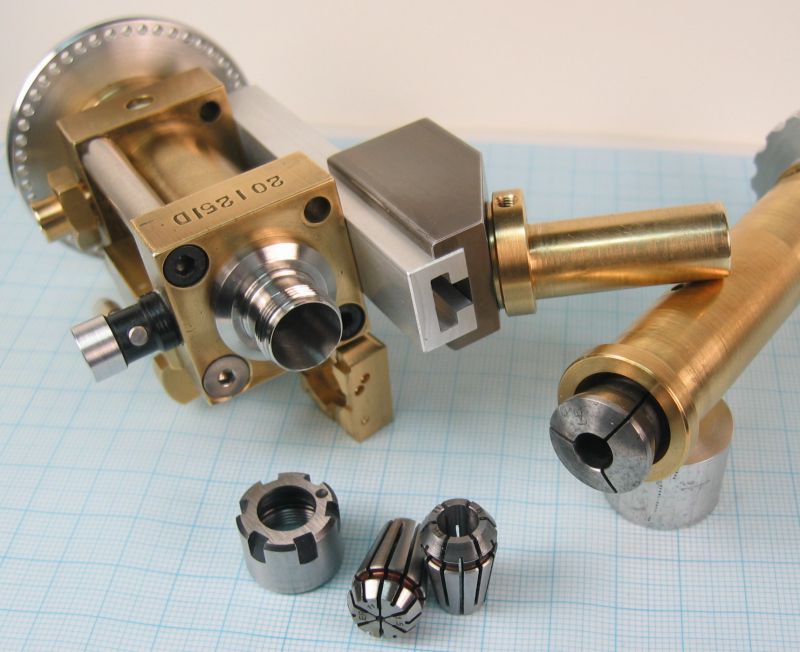

Zugspannzangen dieser Bauart können nur im sehr engen Rahmen unter Nennmaß benutzt werden und obwohl ich schon eine stattliche Anzahl W12 Zangen besitze fehlen mir leider doch einige Größen. Da ich zur Zeit (außerhalb der Schaublin Drehmaschine) meine Vorrichtungen auf ER Zangensysteme umstelle bekommt die Schleifvorrichtung auch eine neue Teilspindel.

Mit den ER11 Zangen kann ich vergleichbar klein bauen und dabei durchgängig Bohrer von 0.5mm bis 8mm einspannen.

Den Innenkegel habe ich noch mit dem Supportschleifer fein nachbearbeitet.

Die neue Welle ist nun auch aus Stahl, aus Messing kann man so etwas für ER Zangen nicht mehr herstellen. Auf dem Bild kann man die Klemmung der Spindel gut sehen, das sind im Radius der Welle ausgedrehte, drehbar gelagerte Druckstücke, funktioniert wunderbar und hinterlässt absolut keine Spuren.

Ein geschlitzter Grundkörper mit Schraubenklemmung täte es mindestens genau so gut, nur ließ das meine damalige Bauweise aus der Restekiste nicht zu, das Gehäuse war mal ein kleiner Druckluftzylinder. Da ich zu der Zeit noch keine Fräsmaschine hatte bot sich dieser Aufbau eben so an.

Durch die längere Bauweise des ER Systems stehen die Bohrer jetzt weiter aus dem Spindelkörper aus. Das kann ich aber mit dem verschiebbaren Schuh an der Schwenkachsenanlenkung kompensieren, die verstellbare Ausführung war also doch für was gut.....ha ha ha.....

Der ganze Apparat war ja ursprünglich nur als reiner Versuchsträger gedacht, bisher hat er sich aber so gut bewährt, dass ich noch keine Lust verspürt habe daran etwas zu ändern.

Für Vielschleifer würde es sich möglicherweise aber doch lohnen das komplett als gesonderte Maschine zu bauen, in der Januarausgabe der Zeitschrift "Maschinen im Modellbau" wird so etwas gerade in sehr praktikabler Form vorgestellt.

Für heute mache ich erst mal Schluss. Auf Sonderschliffe und auf das ab einem bestimmten Bohrerdurchmesser vorteilhafte Ausspitzen der Querschneide werde ich in einer Fortsetzung in Kürze noch eingehen.

Tschüss vom Achim

|

|

| |